SCHWEISSPROZESSE WIG

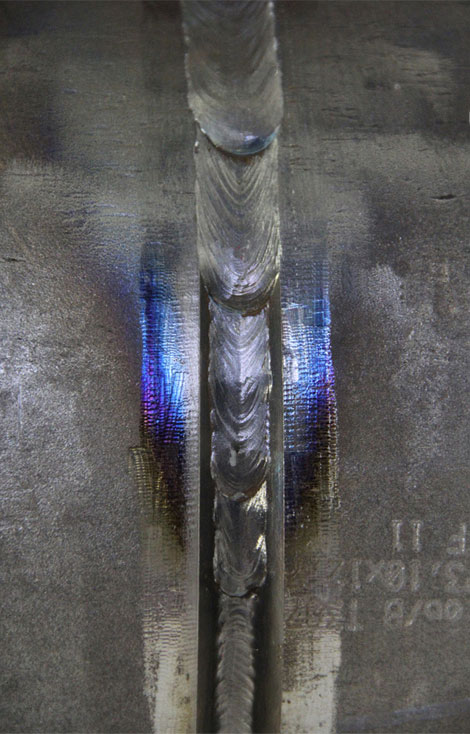

activArc

activArc

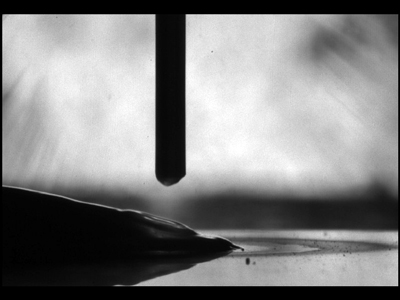

Dynamischer WIG-Lichtbogen mit kompensierter Lichtbogenleistung

activArc

Vorteile:

- Dynamischer WIG-Lichtbogen für gezielte und konzentrierte Wärmeeinbringung

- Sicheres WIG-Schweißen in allen Positionen und Blechdicken

- Volle Kontrolle über die Energie des Lichtbogens

- Beeinflussung der Viskosität des Schmelzbades

- Deutliche Konzentration der Energie und steigender Lichtbogendruck bei kürzer werdendem Lichtbogen

- Fehlervermeidung beim Heften – Wolframelektrode klebt nicht bei leichter Berührung des Schmelzbades

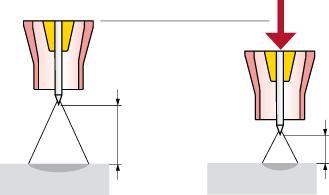

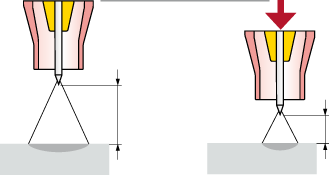

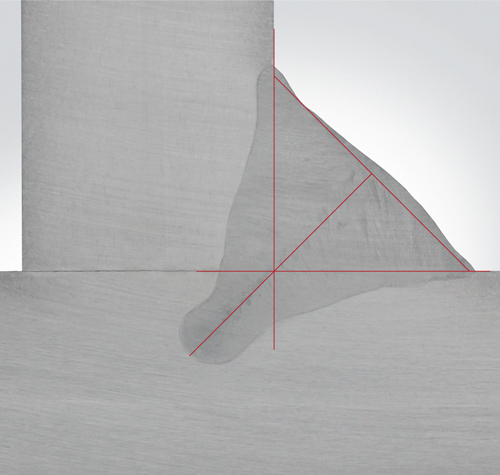

| Großer Abstand ca. 12 V Schweißstrom 60 A |

Kleinerer Abstand ca. 10,5 V Schweißstrom 60 A |

| Großer Abstand ca. 12 V Schweißstrom 60 A |

Kleinerer Abstand ca. 10,5 V Schweißstrom 68,5 A |

activArc

Einfacher Schweißen

Das Verringern des Abstandes zwischen Wolframelektrode und Werkstück während des Schweißens ermöglicht eine Konzentrierung des Lichtbogens mit konstanter Lichtbogenenergie.

Bei Änderung der Lichtbogenlänge ergeben sich Spannungsveränderungen und somit Leistungsschwankungen im Lichtbogen.

Mit activArc werden bei Änderung der Lichtbogenlänge Leistungsschwankungen im Lichtbogen kompensiert. Der Schweißstrom wird bei Verkürzung des Lichtbogens erhöht, bei Verlängerung des Lichtbogens abgesenkt.

Vorteile

Hohe Kostenersparnis:

- Schneller schweißen durch den fokussierten Lichtbogen

- Weniger Nacharbeit durch Reduzierung von Anlauffarben am Werkstück

- Bessere Wurzelerfassung

- Tiefer Einbrand

- Konzentrierte Wärmeeinbringung

Qualitativ hochwertiges Schweißergebnis:

- Fehlerminimierung beim Heften – Vermeidung von Wolframeinschlüssen

- Geringer Materialverzug

- Verbesserte WIG-Lichtbogenstabilität besonders bei niedrigen Strömen

- activArc-Eigenschaften einstellbar für jede Materialdicke

Vorteile in Kombination mit metallurgisches Pulsen:

- Präziser, fokussierter Lichtbogen mit noch höherer Leistungsdichte

- Erhöhter Plasmadruck des Lichtbogens

- Schnelleres Schweißen bei Hand- und Automatisierungslösungen

- Sicherer gleichmäßiger Einbrand

- Reduzierte Wärmeeinflusszonen

- Lichtbogenlängenänderungen haben kaum negativen Einfluss auf das Schweißergebnis - besonders beim Handschweißen - konstante Lichtbogenenergie

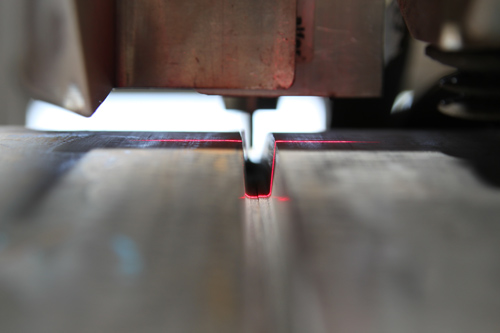

tigSpeed

tigSpeed

WIG-Heiß- und Kaltdrahtschweißen

Dynamisches Drahtfördersystem

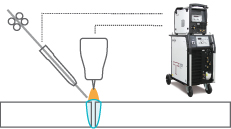

Die kontinuierliche Drahtförderung wird durch eine Vor-/Rückwärtsbewegung des Drahtes überlagert. Der Schweißprozess ist besonders stabil bei gleichzeitig hoher Abschmelzleistung. Die tigSpeed-Systeme sind in den Ausführungen Kaltdraht (coldwire) und Heißdraht (hotwire) sowohl für den Hand- als auch für den Automatisierungsbetrieb verfügbar.

Video

tigSpeed

WIG-Heiß- und Kaltdrahtschweißen

Dynamisches Drahtfördersystem

tigSpeed

Vorteile:

- Perfekt beherrschbares Schweißbad auch in Zwangslagen (z.B. Steigposition)

- Besonders hohe Schweißgeschwindigkeiten - ähnlich dem MIG/MAG-Schweißen, jedoch spritzerfrei und emissionsarm

- Reduzierte Wärmeeinbringung, minimierter Verzug, geringere Schrumpfung der Bauteile und verbesserte Kerbschlagwerte

- Ermüdungsfreieres Schweißen durch leichteres Handling und bequemere Arbeitspositionen

Kalt- und Heißdrahtschweißen:

- Bis zu 60% höhere Abschmelzleistungen*

- Höhere Nahtqualität* durch deutlich reduzierte Aufmischung beim Auftragschweißen

- Ermüdungsfreieres Schweißen* durch leichteres Handling und bequemere Arbeitspositionen

*gegebüber dem manuellen WIG-Schweißen

tigSpeed: Draht-Vor-/Rückwärtsbewegung:

- Ideal zum Schweißen in Zwangslagen

- Perfekt beherrschbares Schweißbad durch überlagerte Vor-/Rückwärtsbewegung des Schweißdrahtes

- Optimales Nahtbild mit modellierbarer Schuppung durch stufenlos einstellbare Frequenz der Draht-Vor- und Rückwärtsbewegung

- Sicheres Schweißen von Wurzellagen mit hoher Schweißgeschwindigkeit

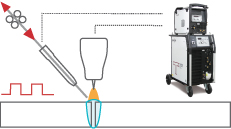

tigSpeed

Vergleich der Schweißgeschwindigkeiten

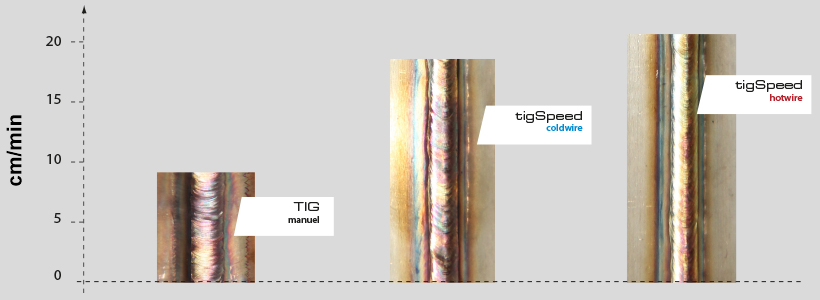

Aktionsradius bis zu 14 m:

- Flexibel durch individuell anpassbare Schlauchpaketlängen

- Mobil durch optionalen Fahrwagen

- Bester Schutz der Zwischenschlauchpakete durch Zugentlastung

- Einsatzgebiete: Niedrig-, mittel- und hochlegierte Werksto ffe; CrNi; Nickelbasislegierungen, Kupfer und Kupferlegierungen; Aluminium und Aluminiumlegierungen; Sondermetalle P91/P92

Weitere Produktinformationen und technische Daten zum tigSpeed System finden Sie hier:

tigSpeed oscillation drive 45 coldwire

tigSpeed oscillation drive 45 hotwire

tigSpeed continuous drive 45 coldwire

tigSpeed continuous drive 45 hotwire

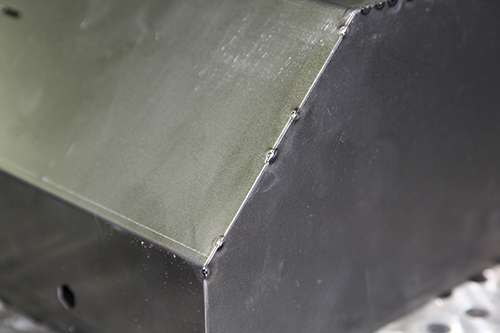

spotArc

spotArc

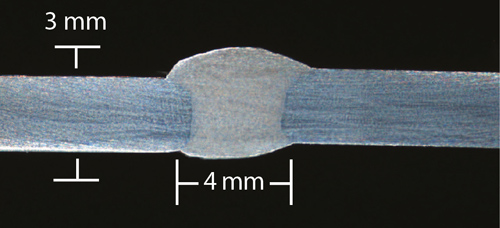

WIG-spotArc-Punktschweißen

Perfekte Oberflächenausbildung:

- Flachere Punktausbildung gegenüber dem MAG-Punktschweißen

- Ausgezeichnete Eigenschaften der Punktverbindung durch minimalen Wärmeeintrag

- Sehr geringe thermische Spannungen und wenig Verzug durch kurze Schweißzeiten

- Optimal für Verbindungen im Sichtbereich durch sauberes Nahtbild

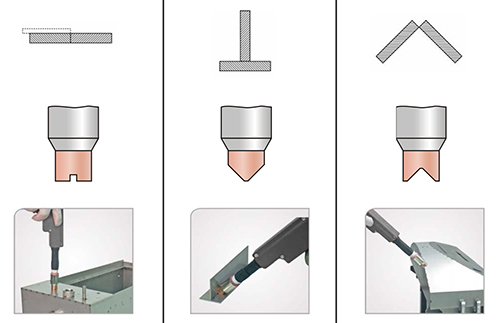

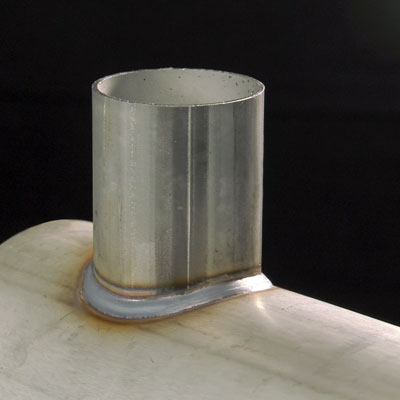

Für jede Anwendung die passende Düsenform

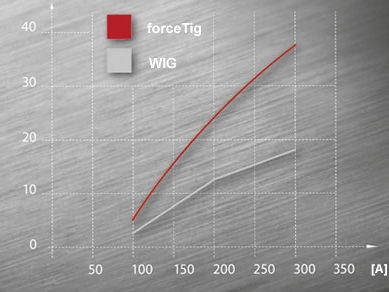

forceTig

forceTig

WIG-Schweißprozess mit stark fokussiertem Lichtbogen für mehr Einbrand und höhere Schweißgeschwindigkeiten. Mit dem Schweißprozess forceTig dringt EWM in neue Bereiche des WIG-Schweißens vor. Das Fügeverfahren ermöglicht mit seinem extrem konzentrierten Lichtbogen eine deutlich höhere Energiedichte im Schmelzbad sowie höchste Schweißgeschwindigkeiten.

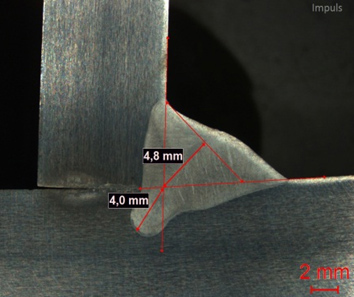

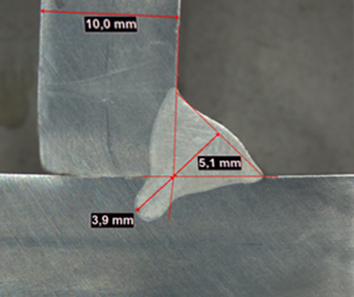

Vergleich Lichtbogendruck WIG / forceTig

forceTig

Vorteile:

- Kleinere Streckenenergie durch den stark fokussierten WIG-Lichtbogen mit hoher Energiedichte, bei höherer Schweißgeschwindigkeit

- Einlagiges Schweißen kleiner und großer Blechdicken möglich

- Für vollmechanisierte und automatisierte Fertigungsprozesse

- 100 % reproduzierbarer TCP, perfekt für automatisierte Anwendungen

- Hohe Brennerleistung - 800 A bei 100 % ED

- Einfacher Elektrodenwechsel ohne Lehren durch definierte, kalibrierte Geometrie

- Sehr hohe Strombelastbarkeit, hohe Stromdichte

- Stabile Bauart des Brenners für mehr Crash-Sicherheit

- Geschlossener, hoch effektiver Kühlkreislauf

- Niedrige Beschaffungskosten und Energiebedarf

- Kalt-/Heißdraht-Anwendungen

Video

Youtube-Video

EWM-Schweißprozess: forceTig

Welding 4.0 – die Zukunft des Schweißens

Die Zukunft des professionellen Schweißens ist vernetzt, digital und papierlos. Es sind die Herausforderungen von „Industrie 4.0“, denen sich jedes Unternehmen früher oder später stellen muss.

Der Beginn der vierten industriellen Revolution

Die vierte industrielle Revolution ist in vollem Gange: Viele Unternehmen stehen vor der Herausforderung, ihren Betrieb mit einer intelligenten und produktivitätssteigernden Vernetzung von Mensch und Maschine für die Zukunft zu rüsten.

Seit 1970, also seit der dritten industriellen Revolution, wird der Alltag der Unternehmen in zunehmendem Maße von IT-Strukturen und der Automatisierung bestimmt. CNC-Maschinen, Roboter und mikroprozessorgesteuerte Schweißgeräte haben die Produktionsprozesse und infolgedessen auch die Qualität der gefertigten Waren verbessert. Die konsequente Analyse aller Prozessdaten in Echtzeit, die durch den Einzug der Industrie 4.0 möglich wird, macht ungenutzte Potenziale sichtbar und bringt im weltweiten Wettbewerb einen echten Vorsprung.

Mit dem neuen MIG/MAG-Multiprozessschweißgerät Titan XQ puls und dem Welding 4.0-Schweißmanagement-System ewm Xnet 2.0 liefert EWM die Ideallösung für Schweißbetriebe.

Wir treiben die Digitalisierung und Entwicklung der Schweißtechnik voran

So sichern wir unseren Kunden den Wettbewerbsvorteil und begleiten sie auf ihrem Weg zu einem zukunftsweisenden Industrie 4.0 Unternehmen. Die neuen Geräte-Generationen erfüllen die Anforderungen, die im Zeitalter 4.0 an ein modernes Gerät gestellt werden. Intuitive, selbsterklärende Steuerungen sind die Schnittstelle zur Interaktion zwischen Mensch und Maschine.

Zeit ist Geld – Echtzeitanalyse der Prozesse ist unbezahlbar

Die Digitalisierung der Maschinen durch hochintelligente Mikroprozessoren, Speicherschnittstellen und Netzwerkanbindungsmöglichkeiten schafft alle Voraussetzungen, die zur Erfassung von Prozessdaten, Maschineneffizienzanalysen und vorbeugender Instandhaltung notwendig sind.

Mit dem neuen MIG/MAG-Multiprozessschweißgerät Titan XQ und dem Welding 4.0-Schweißmanagement-System ewm Xnet liefert EWM die Ideallösung für Schweißbetriebe - Zukunftsfestigkeit erster Güte, für noch wirtschaftlicheres, qualitativ zertifizierbares Schweißen.

Welding 4.0 Schweißmanagement-System ewm Xnet 2.0

Der Schritt zu effizienter und ressourcenschonender Schweißtechnik

- Aufzeichnen von Schweißdaten

- Zentral speichern, sichten und analysieren

- Online Monitoring – Steuern und Überwachen des Schweißprozesses beliebig vieler Schweißgeräte

- Analyse, Auswertung, Reporting und Dokumentation online aufgezeichneter Schweißparameter

- Übertragungsmöglichkeit auf alle Schweißgeräte im Netz

- Komfortabel und leicht zu erstellende grafische Anordnung der Netzwerkteilnehmer

Xnet 2.0 Module und Komponenten

- Starter-Set

In Echtzeit Schweißdaten erfassen, verwalten und Verbrauchswerte übermitteln

- WPQ-X Manager

Schweißanweisungen selbst erstellen, verwalten und Schweißern zuordnen

- Xnet 2.0-Bauteileverwaltung

Bauteile verwalten, Schweißfolgepläne erstellen, WPS zuordnen

- Xbutton

Zugriffsberechtigung und WPS-Zuordnung für den Schweißer über robusten Hardware-Key

Videos

ewm Xnet 2.0 Bauteilverwaltung (Modul 3)

Schritt 1 -

Arbeitsvorbereitung in ewm Xnet 2.0

- Zu fertigendes Bauteil im Büro durch Arbeitsvorbereitung am PC in ewm Xnet 2.0 anlegen

- Zu fertigendes Bauteil im Büro am PC anlegen

- Zeichnungsdaten erstellen oder aus CAD importieren

- Nahtfolgeplan festlegen

- WPS zuordnen

- Barcode ausdrucken, dem Arbeitsauftrag hinzufügen oder direkt als Aufkleber am Bauteil anbringen

- Senden der Bauteildaten zum Schweißgerät via LAN/WiFi

- Daten sind, z. B. für einen Baustellen-Einsatz, offline im Schweißgerät verfügbar

Schritt 2 -

Barcode am Bauteil einscannen

- Schweißer scannt Barcode am Bauteil mittels Barcodeleser ein

- Bauteildaten werden in der Steuerung aufgerufen:

- Auftrags-Nummer

- Bauteile-Nummer

- Bauteilegruppe

- Serien-Nummer

- Chargen-Nummer

- Schweißfolgeplan (z. B. Naht 1, Raupe1, Naht 1, Raupe 2 usw.)

- WPS (Schweißdaten für jede Raupe/Naht) geforderte Schweißerqualifikation

Schritt 3 -

Xbutton

- Schweißer identifiziert sich für Schweißfreigabe per Xbutton am Schweißgerät

Schritt 4 -

mit PM-Brenner und Grafikdisplay die Raupen und Nähte entsprechend Schweißfolgeplan abrufen

- Schweißer beginnt gemäß angezeigter Nahtfolge mit der Arbeit

- Sämtliche Schweißparameter werden für jede einzelne Raupe/Naht vom Gerät automatisch eingestellt

- Nach jeder Raupe/Naht quittiert der Schweißer deren Fertigstellung per Taste am PM-Brenner mit Grafikdisplay

- Zeitweiliger Ausstieg z. B. für Heftarbeiten per Taste am PM-Brenner mit Grafikdisplay

- Display mit Nähten / Raupen

SCHWEISSPROZESSE MIG/MAG

forceArc puls XQ

forceArc puls XQ

forceArc puls® ist ein MIG/MAG-Schweißverfahren mit einem wärmeminimierten Impulslichtbogen. Leicht handhabbar und für den ganzen Leistungsbereich zum Schweißen von un-, niedrig- und hochlegierten Werkstoffen geeignet.

Er zeichnet sich durch eine hervorragende Spaltüberbrückung sogar im hohen Leistungsbereich aus und ermöglicht kontrolliertes Schweißen bei bis zu 4 mm veränderlichem Luftspalt.

forceArc puls® – für das beste Stahl- und Edelstahl-Schweißen aller Zeiten mit unglaublicher Kostenersparnis!

forceArc puls

Vorteile:

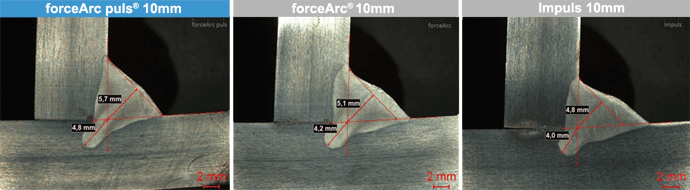

Höhere Schweißgeschwindigkeit- Symmetrische Nahtausbildung und maximal mögliche Nahtdicke (a-Maß) bei Kehlnähten

- Ausgezeichnete Benetzung

- Tiefer, konzentrierter Einbrand mit sicherer Wurzelerfassung

- Minimierung von Nacharbeit

- Auch bei Blechen mit verzunderter oder stark verunreinigter Oberfläche

- Geringe Belastung des Schweißers am Arbeitsplatz

- Weniger Schweißrauch

- Leises, angenehmes Lichtbogengeräusch

- Leicht zu führen (hervorragende Benetzung)

*Gegenüber Impulslichtbogen

Video

forceArc puls

Wirtschaftlich schweißen, Kosten sparen

Edelstahl schweißen

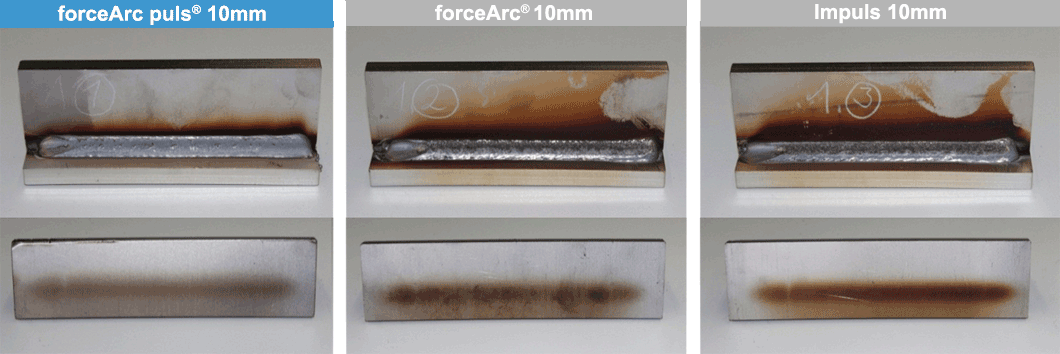

Das Schweißverfahren forceArc puls® hat im oberen Leistungsbereich eine bis zu 15% niedrigere Wärmeeinbringung im Vergleich zu Impuls. Das führt zu weniger Anlauffarben und weniger Verzug im Bauteil.

weitere Vorteile:

- Minimierte Streckenenergie

- Reduzierung von Verzug, Anlauffarben und Spannungen

- Weniger Nacharbeit (Richten, Schleifen, Putzen)

- Weniger Abbrand von Legierungselementen und dadurch höhere Korrosionsbeständigkeit

forceArc puls® bildet eine symmetrische Kehlnaht aus. Das ist die Voraussetzung zum Erreichen des maximalen a-Maß bei gegebener Abschmelzleistung (DV). Im Vergleich zum Impulslichtbogen ist ein um bis zu 20% höheres a-Maß möglich.

Umgekehrt bedeutet das, dass gegenüber einem Impulslichtbogenprozess bei identischem a-Maß eine bis zu 20% höhere Schweißgeschwindigkeit erreichbar ist.

STAHL SCHWEISSEN

Ihre Vorteile:

- Nahezu spritzerfrei

- Ausgezeichnetes Nahtaussehen

- Weniger Einbrandkerben, beste Benetzung der Flanken

- Unempfindlich gegenüber verschmutzten und verzunderten Oberflächen

- Symmetrische Schweißnaht

forceArc XQ

forceArc XQ

forceArc ® Wirtschaflich schweißen, Kosten sparen

Wärmeminimierter, richtungsstabiler, druckvoller Lichtbogen mit tiefem Einbrand für den oberen Leistungsbereich. Un-, niedrig- und hochlegierte Stähle, sowie hochfeste Feinkornstähle.

forceArc

Vorteile:

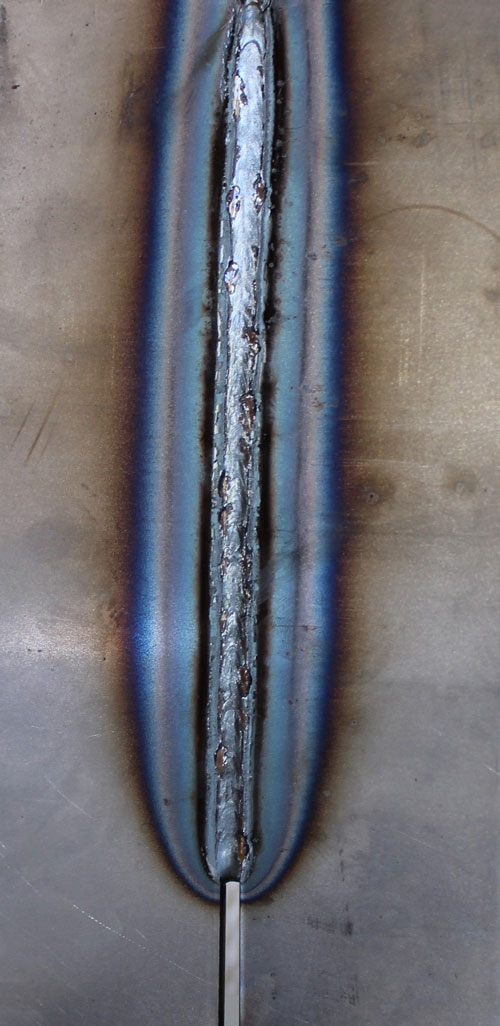

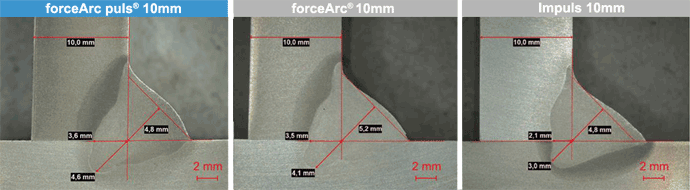

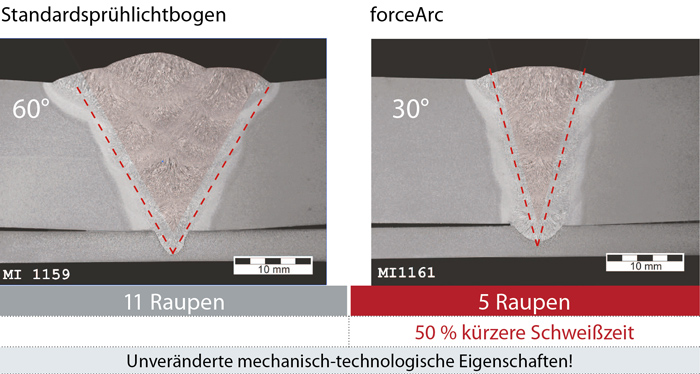

- Kleinerer Nahtöffnungswinkel durch tiefen Einbrand und richtungsstabilen Lichtbogen

- Reduzierung der Lagen

- Weniger Verzug durch wärmeminimierten, konzentrierten Lichtbogen

- Hervorragende Wurzel- und Flankenerfassung

- Perfektes Schweißen auch mit sehr langen Drahtenden (Stickout)

- Reduzierung von Einbrandkerben

- Nahezu spritzerfrei

- Besonders vorteilhaft, z.B. bei dynamischen Kehlnähten

- belasteten Bauteilen für, z.B. tragende Teile für Brücken

- Waggonbau und Stahlkonstruktionen

- Un-, niedrig- und hochlegierte Stähle sowie hochfeste Feinkornstähle

- Manuelle und automatisierte Anwendungen

- Geschweißte Kehlnähte weisen eine größere Einbrandtiefe auf

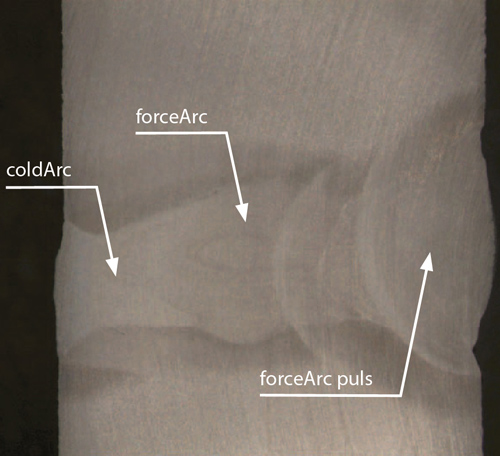

forceArc / forceArc puls

- Kombination aus forceArc puls, forceArc und coldArc

- Wurzellage mit coldArc, Zwischenlagen mit forceArc und Decklagen mit forceArc puls

- Einsparung von Schweißlagen durch kleineren Öffnungswinkel

- Perfektes Zünden und Kraterfüllen mit forceArc puls, Schweißen mit forceArc

- Weniger Materialverzug durch geringere Wärmeeinbringung

- Geringere Zwischenlagentemperatur und minimierte Gefügeveränderung

- Besonders vorteilhaft, z.B. beim Schweißen von Feinkornbaustählen

- Reduzierte Winkelschrumpfung bei Kehlnähten

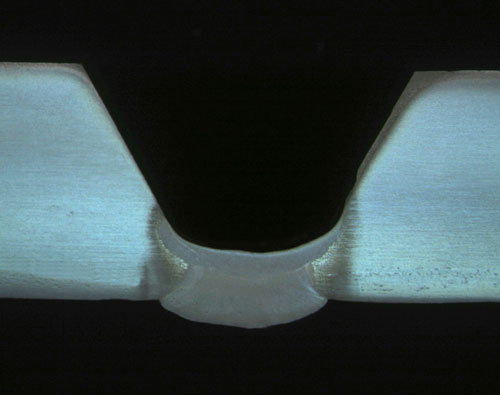

Blech: S 235; 20mm

Gas: M21 - ArC - 18

Draht: 1,2 mm G4Si1

Raupen: 4

Position: PC

Öffnungswinkel: 10°

Einseitig geschweißt, ohne Badsicherung

Kombination aus coldArc, forceArc und forceArc puls

Wirtschaftlich schweißen, Kosten sparen

- Gesamtkostenerspranis bis zu 60%

- Minimierte Schweißnahtvorbereitung

- Geringere Lagenanzahl

- Weniger Zusatzwerkstoff und Schutzgasverbrauch

- Geringere Schweißzeit

- Besonders vorteilhaft bei dynamisch belasteten Bauteilen

Blech: S 355; 30mm

Gas: M21 - ArC - 18

Draht: 1,2 mm G4Si1

Raupen: 11

Position: PB / PA

Öffnungswinkel: 25°

Einseitig geschweißt, ohne Badsicherung mit forceArc

rootArc XQ / rootArc puls XQ

rootArc XQ / rootArc puls XQ

Der Lichtbogen mit optimaler Schmelzbadkontrolle

Mühelose Spaltüberbrückung in der Fallnaht

- Stabile, knackige Fallnaht ohne Verlauf der Schmelze

- Sehr gute Spaltüberbrückung

- Wärmereduzierter, spritzerarmer Lichtbogen

- Sehr gute Wurzelausprägung und sichere Flankenerfassung

rootArc / rootArc puls

- Wärmeeintrag, falls erforderlich, mit rootArc puls

- Wurzelschweißen mit rootArc: Mühelose Kontrolle des Schmelzbades

- Lagenaufbau und Decklage mit rootArc puls

- Leistungserweiterung für dicke Bleche mit rootArc puls

- Umschalten zwischen rootArc und rootArc puls durch Tippen des Brennertasters zum sicheren Überschweißen von Heftstellen

- Müheloses Beherrschen des Schmelzbades durch automatischen Wechsel zwischen rootArc und rootArc puls durch Einschalten von superPuls

- Einfaches und schnelles Schweißen von Steignähten durch automatischen Wechsel zwischen rootArc und rootArc puls durch Einschalten von superPuls

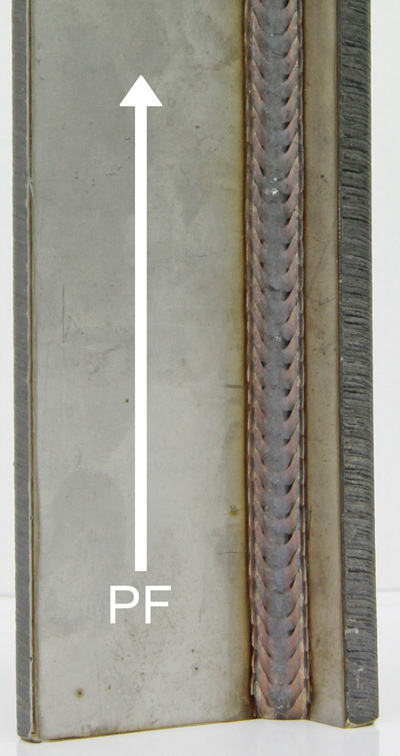

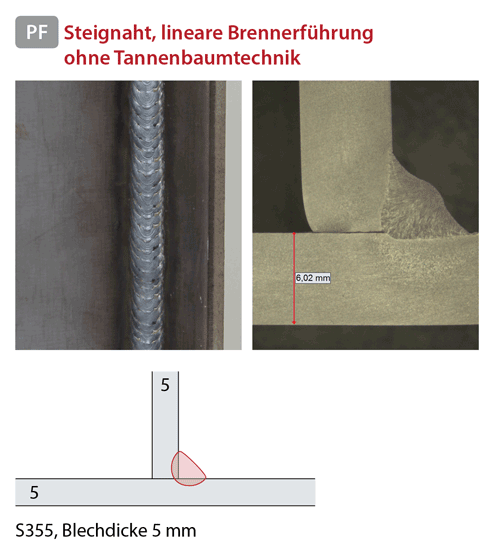

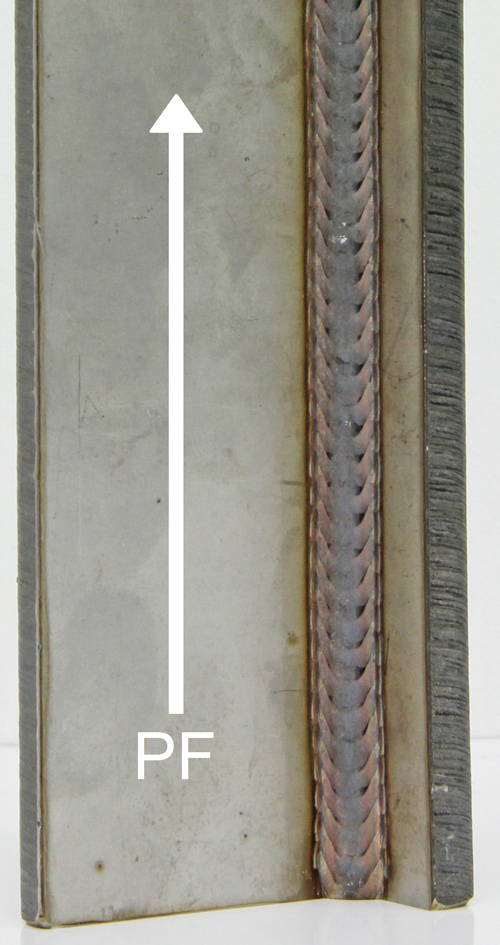

Steignaht - Schweißen in PF-Position

- Ausgezeichnetes Schweißen in Steignaht-Positionen (PF) mit rootArc - superPuls

- Sicheres Erfassen des Wurzelpunktes

- Kein Pendeln notwendig

- Gleichmäßige Schuppung für gute Nahtoptik

Ihre Vorteile:

- Sicheres Kurzlichtbogenschweißen in allen Positionen

- Bestens geeignet für Steignähte (PF) ohne aufwendige "Tannenbaum-Technik"

- Sicheres und schnelles Wurzelschweißen in WIG-Qualität

- Müheloses Schweißen von Fallnähten und Überkopfnähten

- Bestens geeignet für CO2 und Mischgas

- Energiereduzierter Kurzlichtbogen zur mühelosen Spaltbeherrschung

- Spritzerarmer, digital-kontrollierter Werkstoffübergang

- Perfekt für Belche ab 1 mm

- Sehr gut für Stumpf- und Überlappnähte

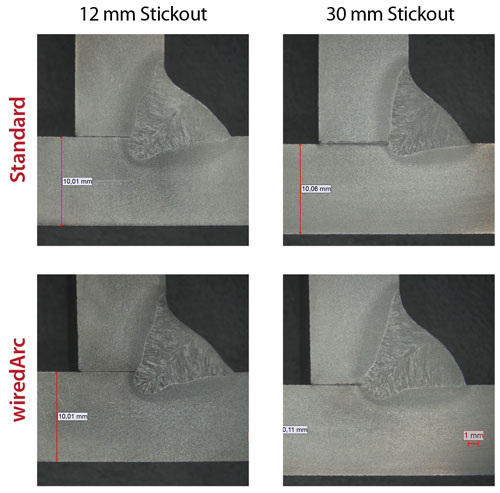

wiredArc / wiredArc puls

wiredArc / wiredArc puls

Schweißen mit konstantem Einbrand

wiredArc / wiredArc puls

Schweißen mit konstantem Einbrand

Mit dem EWM wiredArc bleibt der Einbrand bei einer Änderung des freien Drahtendes (Stickout) konstant. Die innovative Regelung passt die Drahtvorschubgeschwindigkeit an und hält Schweißstrom und Spannung für eine gleichbleibende Wärmeeinbringung konstant.

- Konstanter Schweißstrom dank digitaler Prozessregelung

- Die Streckenenergie und Wärmeeinbringung bleiben nahezu konstant trotz Änderungen des freien Drahtendes

- Konstant hohe Einbrandtiefe unabhängig von der Änderung Stickouts

- Möglichkeit zur Reduzierung des Nahtöffnungswinkels und somit des Schweißnahtvolumens

Video

wiredArc / wiredArc puls

Schweißen mit konstantem Einbrand

Positionweld

Positionweld

Einfaches und sicheres Schweißen in Zwangspositionen

Positionweld

Kombinierte Prozessvariante für das Schweißen von un- bis hochlegiertem Stahl und Aluminiumlegierungen in Zwangspositionen

- Einfache Handhabe

- Sicherer Wurzelerfassung

- Keine Tannenbaumtechnik beim Steignahtschweißen mehr notwendig

Video

Youtube-Video

EWM-Schweißverfahren: Positionweld

coldArc / coldArc puls

coldArc / coldArc puls

Schweißen und Löten in Vollendung

coldArc / coldArc puls

coldArc:

Wärmeminimierter, spritzearmer Kurzlichtbogen zum verzugarmen Schweißen und Löten sowie zum Wurzelschweißen mit hervorragender Spaltüberbrückung.coldArc puls:

Die optimale Ergänzung für den höheren Leistungsbereich mit gezielter Wärmeeinbringung, dort wo Wärme benötigt wird.- Weniger Verzug und reduzierte Anlauffarben durch minimierte Wärmeeinbringung

- Deutliche Spritzerreduzierung durch nahezu leistungslosen Werkstoffübergang

- Bestechende Prozessstabilität auch bei langen Schlauchpaketen ohne zusätzliche Fühlerleitungen

- Handelsübliche Brennersysteme, da der Werkstoffübergang verschleißfrei ohne Antrieb im Brenner erfolgt

- Einfaches Schweißen von Wurzellagen bei allen Blechdicken und in allen Positionen

- Perfekte Spaltüberbrückung auch bei wechselnden Spaltbreiten

- Ausgezeichnete Benetzung der Oberflächen beim Löten von Dünnblechen

- Minimale Nacharbeit, optimal auch für Sichtnähte durch spritzerarmen Prozess

- Un-, niedrig- und hochlegierte Stähle sowie Mischverbindungen auch für dünnste Bleche

- Löten von CrNi-Belchen mit CuAI8 / AIBz8

- Löten und Schweißen von beschichteten Blechen, z.B. CuSi, AISi und Zn

- Wurzelschweißungen an un-, niedrig- und hochlegierten Stählen sowie hochfesten Feinkornstählen

- CrNi-Sichtnähte im Dünnblechbereich

coldArc / coldArc puls

- Wärme, wo Wärme benötigt wird mit coldArc puls

- Wurzelschweißen mit coldArc: völlige Kontrolle des Tropfenüberganges, Minimierung von Bindefehlern

- Lagenaufbau und Decklagen mit coldArc puls

- Leistungserweiterung für dicke Bleche mit coldArc puls

- Perfektes Schweißen mit Übergangsbereich mit coldArc puls

- Umschalten zwischen coldArc und coldArc puls durch Tippen des Brennertasters zum sicheren Überschweißen von Heftstellen

- Einfaches Modellieren der Schmelze durch automatischen Wechsel zwischen coldArc und coldArc puls durch Zuschalten von superPuls

- Ausgezeichnetes und einfaches Schweißen in steigender Position durch automatischen Wechsel zwischen coldArc und coldArc puls durch Zuschalten von superPuls, ohne "Tannenbaum-Technik"

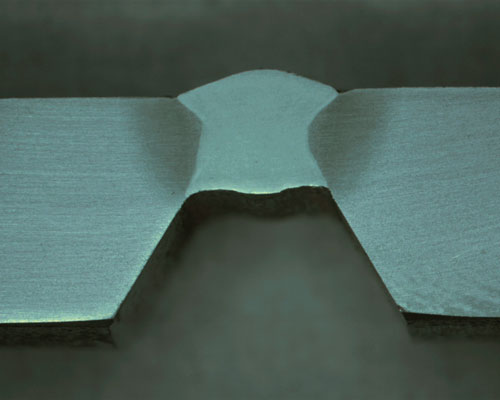

Einzigartige Spaltüberbrückung für Wurzellagen

- Perfekte Spaltüberbrückung auch bei wechselnder Spaltbreite mit coldArc

- Kein Durchfallen der Schmelze

- Sichere Flankenerfassung auch mit Kantenversatz

- Kein Durchstechen des Drahtes

- Wurzellagen bei allen Blechdicken in allen Positionen

- Lagenaufbau und Decklagen mit coldArc puls

pipeSolution

pipeSolution

Druckvoller Lichtbogen zum schnellen, sicheren Schweißen mit und ohne Spalt in allen Positionen.

pipeSolution

Absolut sicheres Wurzelschweißen

- Für alle Blechdicken

- Einsetzbar in allen Positionen für Bleche und Rohre

- Kein Durch- und Rückfallen der Schmelze

- Ausgezeichnete Wurzelausprägung

- Äußerst sichere Flankenerfassung

- Gute Beherrschbarkeit bei Zwangslagen

- Sichere Wurzellagen auch ohne Luftspalt

pipeSolution + Impuls

Kombination in einem Gerät

- Wurzelschweißung mit pipeSolution: stabile Grundlage für die Füll- und Decklagen

- Lagenaufbau mit Impuls: sichere Flankenerfassung in jeder Postition

- Hohe Sicherheit der Schweißnaht bei ausgezeichneter Qualität

- Wirtschaftliche Alternative zum WIG-Schweißen

Spritzerarmes MAG-Schweißen - Optimale Energie und Ressourceneffizienz

- Energieeinsparungen durch Invertertechnologie

- Lohnkostenreduzierung durch die höhere Schweißgeschwindigkeit

- Keine Badstützen mehr notwendig

pipeTruck - Praxisorientierte Orbital-Systemlösung zum automatisierten Schweißen

- Großes Kosteneinsparungspotential

- Ausgezeichnete, reproduzierbare Qualität

- Hohe Abschmelzleistung

- Lange Lichtbogenbrennzeiten

- Einfachste Bedienung

- Kurze Einrichtzeiten

- Für Wurzel-, Füll- und Decklagen mit oder ohne Luftspalt

SCHWEISSPROZESSE Automatisierung

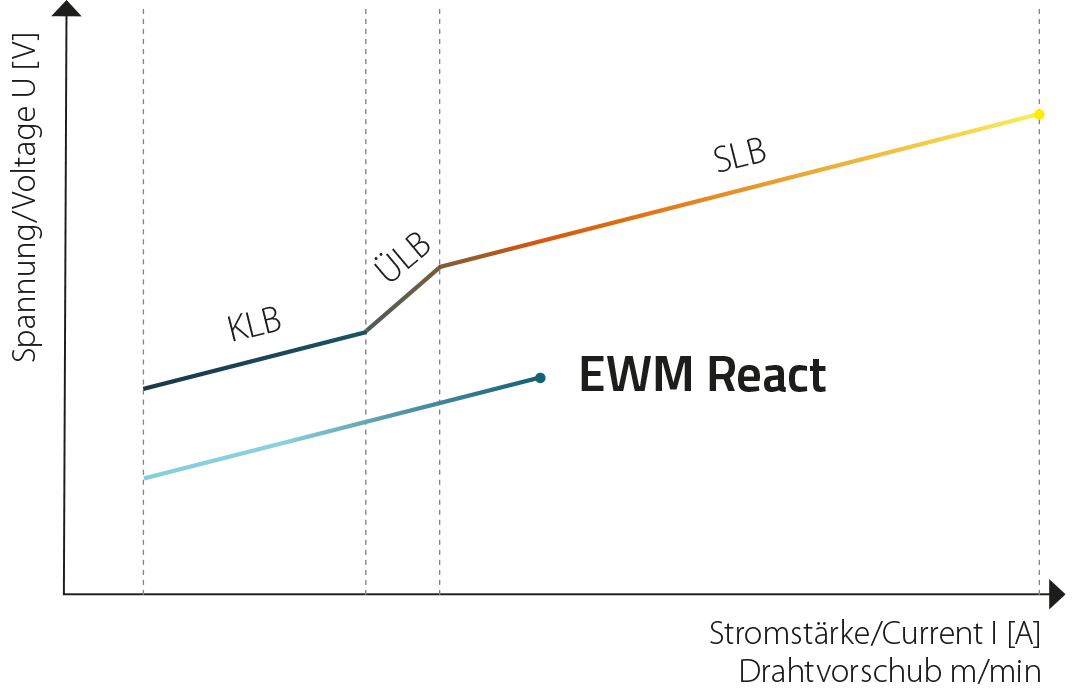

EWM React

Automatisierter Schweißprozess mit aktiver Drahtbewegung und voller Kontrolle über den Tropfenübergang

EWM React

Der Schweißprozess EWM React hat eine im Vergleich zum Kurzlichtbogen um bis zu 35 % reduzierte Wärmeeinbringung bei einer gleichzeitig doppelt so hohen Abschmelzleistung. Mit diesem Schweißprozess hast du die volle Kontrolle über den Tropfenübergang. Anstatt unkontrolliert vom Drahtende in das Schmelzbad überzugehen, wird der Tropfen auch bei hohen Schweißgeschwindigkeiten sicher abgelegt. Das wiederum resultiert in nahezu 0 % Schweißspritzern und verringert eventuell anfallende Nacharbeiten dementsprechend erheblich. Maximale Effizienz und Produktivität im Betrieb sind damit sichergestellt.

Vorteile:

- deutlich erhöhte Schweißgeschwindigkeit

- erhöhte Abschmelzleistung

- reduzierter Wärmeeintrag

- minimaler Verzug

- maximale Zündsicherheit

*Gegenüber einem Standard-Kurzlichtbogen

Video

EWM React

Deutlich erhöhte Schweißgeschwindigkeit

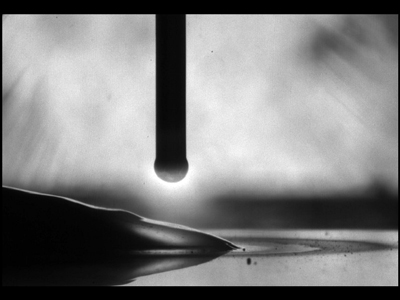

Der Ablauf des Prozesses

1

Der Draht wird aktiv in Richtung Schmelzbad bewegt, wo der Lichtbogen auf der Schmelze brennt und einen angeschmolzenen Tropfen erzeugt.

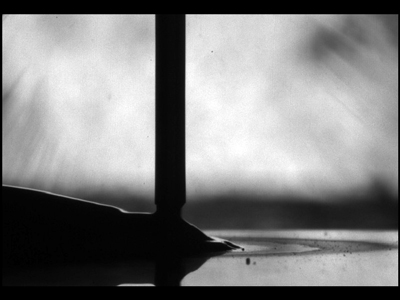

2

Berührt der Draht die Schmelze, wird ein Kurzschluss erzeugt und der Tropfen geht ins Schmelzbad über. Die Kurzschlussauflösung wird durch das RCC-Modul geregelt.

3

Der Draht wird nun aktiv und sehr präzise vom Schmelzbad zurückgezogen, der Lichtbogen zündet erneut.

Die Anwendungsgebiete

Anspruchsvolle Schweißaufgaben sind für EWM React kein Problem. Wo Präzision, Prozessstabilität und ein kontrollierter Wärmeeintrag gefordert sind, stellt unser Schweißprozess eine fortschrittliche Lösung dar.

Verbindungsschweissen

Die beiden Prozessvarianten EWM React Speed und EWM React Positionweld sind ideal geeignet, um hochfeste Stähle und CrNi-Bauteile zu schweißen. Ermöglicht wird dies dadurch, dass bei EWM React die Schweißgeschwindigkeit oft verdoppelt und der Wärmeeintrag um bis zu 35 % reduziert werden kann.

Vorteile:

- perfekte Zündung bei jedem Bauteil

- weniger Nacharbeit

- für alle Schweißpositionen geeignet

- einfache und schnelle Einstellung mit wenigen Parametern

- Schweißgeschwindigkeiten von 250 – 350 cm/min

Cladding

Beim konventionellen Auftragsschweißen kann es häufig zu einer Aufschmelzung des niedriger legierten Grundwerkstoffs kommen, während die hochlegierte Schutzschicht aufgetragen wird. EWM React verhindert dies aufgrund seines geringen Wärmeeintrags bei einer gleichzeitig hohen Abschmelzleistung. Das Ergebnis sind sehr korrosionsbeständige und perfekte Schweißnähte.

Vorteile:

- beste Korrosionsbeständigkeit

- hohe Produktivität

- effiziente Materialverwendung

- auch mit reinem Argon oder Ar/He Schutzgas möglich

Wire Arc Additive Manufacturing (WAAM)

In der automatisierten Fertigung großer Bauteile und komplexer Geometrien punktet der Automations-Schweißprozess EWM React mit vielen Vorteilen und gestaltet den Arbeitsablauf dadurch deutlich effizienter. Erhebliche Kostensenkungen sowie eine deutliche Zeitersparnis und Steigerung der Schweißnahtqualität sind nur einige davon.

Vorteile:

- kontrollierte minimale Wärmeeinbringung

- stabiler und konstanter Schweißprozess

- hohe Abschmelzleistung