Werkstoffen voor TIG-lassen

- Bijzonderheden van verschillende materialen

- Ongelegeerde en laaggelegeerde staalsoorten

- Austenitische CrNi-staalsoorten

- Aluminium en aluminiumlegeringen

- Koper en koperlegeringen

- Overige materialen

Bijzonderheden van verschillende materialen

Het is al eerder vermeld dat een groter aanbod van materialen geschikt is voor de TIG-lasmethode. Enkele materialen worden daarbij met gelijkstroom gelast en andere met wisselstroom. Hieronder worden enkele bijzonderheden over de verschillende materialen beschreven.

Ongelegeerde en laaggelegeerde staalsoorten

Deze staalsoorten kunnen met alle smeltlasmethodes worden gelast. Bij de keuze van de lasmethode zijn de economische aspecten meestal belangrijker dan de kwalitatieve aspecten. De TIG-lasmethode is vanwege het geringe vermogen bij deze staalsoorten ondervertegenwoordigd. Een uitzondering hierop is het lassen van grondlagen. Bij materiaaldiktes groter dan ong. 6 mm wordt vaak alleen de grondlaag TIG-gelast en bij de overige lagen worden krachtigere lasmethodes gebruikt. Een andere uitzondering is het lassen van buisleidingen met kleine diameters. Hiervoor is alleen de TIG-methode geschikt. Een bijzonderheid is dat er poriënvorming kan ontstaan, bijv. bij ongelegeerde buisstaalsoorten (bijv. P235) die weinig silicium bevatten, of bij het lassen van deze buizen in ketelbodems. Ook bij dieptrekstaalsoorten, die alleen met aluminium zijn gekalmeerd, kunnen poriën optreden, wanneer er met te weinig lastoevoegmateriaal wordt gelast. Door de opname van zuurstof uit de atmosfeer, dat ook bij beschermgaslassen niet volledig kan worden voorkomen, wordt het lasmateriaal niet gekalmeerd en kunnen er poriën optreden door de vorming van koolmonoxide in het lasmateriaal. De oplossing bestaat erin om zoveel mogelijk Si/Mn-gelegeerd lastoevoegmateriaal in te brengen, waardoor het zuurstof onschadelijk wordt gemaakt.

Deze staalsoorten kunnen met alle smeltlasmethodes worden gelast. Bij de keuze van de lasmethode zijn de economische aspecten meestal belangrijker dan de kwalitatieve aspecten. De TIG-lasmethode is vanwege het geringe vermogen bij deze staalsoorten ondervertegenwoordigd. Een uitzondering hierop is het lassen van grondlagen. Bij materiaaldiktes groter dan ong. 6 mm wordt vaak alleen de grondlaag TIG-gelast en bij de overige lagen worden krachtigere lasmethodes gebruikt. Een andere uitzondering is het lassen van buisleidingen met kleine diameters. Hiervoor is alleen de TIG-methode geschikt. Een bijzonderheid is dat er poriënvorming kan ontstaan, bijv. bij ongelegeerde buisstaalsoorten (bijv. P235) die weinig silicium bevatten, of bij het lassen van deze buizen in ketelbodems. Ook bij dieptrekstaalsoorten, die alleen met aluminium zijn gekalmeerd, kunnen poriën optreden, wanneer er met te weinig lastoevoegmateriaal wordt gelast. Door de opname van zuurstof uit de atmosfeer, dat ook bij beschermgaslassen niet volledig kan worden voorkomen, wordt het lasmateriaal niet gekalmeerd en kunnen er poriën optreden door de vorming van koolmonoxide in het lasmateriaal. De oplossing bestaat erin om zoveel mogelijk Si/Mn-gelegeerd lastoevoegmateriaal in te brengen, waardoor het zuurstof onschadelijk wordt gemaakt.

Austenitische CrNi-staalsoorten

De materialen zijn uiterst geschikt voor TIG-lassen omdat er dankzij de gunstige viscositeit van het lasmateriaal gladgestreken bovenrupsen en vlakke achterkanten van grondlasnaden ontstaat. Door de relatief langzame lassnelheid van het TIG-lasproces en het lage warmtegeleidingsvermogen van CrNi-staalsoorten kan het bij dunne materiaaldiktes gemakkelijk oververhit raken. Hierdoor kunnen hittescheuren optreden en kan ook de corrosiebestendigheid worden verminderd. Oververhittingen kunnen indien nodig door het inlassen van afkoelpauzes of het koelen van werkstukken worden voorkomen. Hierdoor wordt ook vervoming verminderd, dat juist bij CrNi-staalsoorten door de hogere uitzettingscoëfficiënt groter is dan bij ongelegeerd staal. Bij bouwdelen, die later aan corrosie worden blootgesteld, moeten de na het lassen op het oppervlak van de lasnaad en op de wederzijdse randen van het basismateriaal achtergebleven oxidelaag en aanloopverkleuring door borstelen, stralen, slijpen of beitsen worden verwijderd, alvorens bouwdelen te gebruiken. Anders wordt er onder deze oxidelaag een sterke corrosieaanval gevormd. Dit geldt ook voor de grondlasnaadzijde bij het lassen van buizen. Aangezien een mechanische bewerking hier moeilijk uit te voeren is, wordt het voorkomen van oxidatie door formatie aangeraden.

Aluminium en aluminiumlegeringen

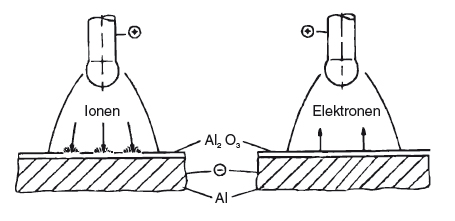

Bij het lassen van aluminium materialen wordt, afgezien van uitzonderingen waarop we later nog zullen ingaan, wisselstroom voor het lassen gebruikt. Dit is nodig om de hoogsmeltende oxidelaag op het bouwdeel te verwijderen. Aluminiumoxide (AI2O3) heeft een smeltpunt van ong. 2050 °C. Het basismateriaal, bijv. zuiver aluminium, smelt daarentegen al bij 650 °C. Aluminium heeft een zodanig grote verwantschap met zuurstof, dat er snel opnieuw een oxidelaag wordt gevormd op het badoppervlak, zelfs wanneer het oppervlak van het basismateriaal vóór het lassen door borstelen of schrapen oxidevrij werd gemaakt. Door het hoge smeltpunt smelt de oxidelaag onder de vlamboog slechts gedeeltelijk. Het grootste deel van het lasnaadoppervlak zou dus bij het lassen met gelijkstroom (minpool) bedekt zijn met een vaste laag aluminiumoxide. Dit maakt badbewaking onmogelijk en bemoeilijkt de toevoeging van lastoevoegmateriaal. Deze oxidelaag kan net zoals bij solderen door het gebruik van vloeimiddelen worden verwijderd, maar dat betekent wel extra inspanningen en kosten.

Bij het lassen van aluminium materialen wordt, afgezien van uitzonderingen waarop we later nog zullen ingaan, wisselstroom voor het lassen gebruikt. Dit is nodig om de hoogsmeltende oxidelaag op het bouwdeel te verwijderen. Aluminiumoxide (AI2O3) heeft een smeltpunt van ong. 2050 °C. Het basismateriaal, bijv. zuiver aluminium, smelt daarentegen al bij 650 °C. Aluminium heeft een zodanig grote verwantschap met zuurstof, dat er snel opnieuw een oxidelaag wordt gevormd op het badoppervlak, zelfs wanneer het oppervlak van het basismateriaal vóór het lassen door borstelen of schrapen oxidevrij werd gemaakt. Door het hoge smeltpunt smelt de oxidelaag onder de vlamboog slechts gedeeltelijk. Het grootste deel van het lasnaadoppervlak zou dus bij het lassen met gelijkstroom (minpool) bedekt zijn met een vaste laag aluminiumoxide. Dit maakt badbewaking onmogelijk en bemoeilijkt de toevoeging van lastoevoegmateriaal. Deze oxidelaag kan net zoals bij solderen door het gebruik van vloeimiddelen worden verwijderd, maar dat betekent wel extra inspanningen en kosten.

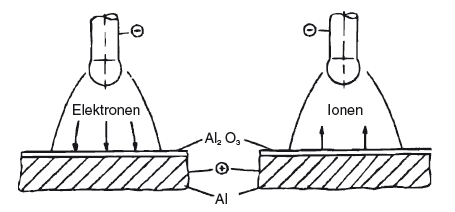

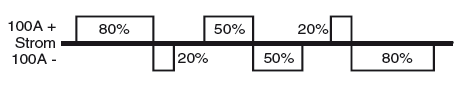

Bij het lassen met wisselstroom kan deze oxidelaag door ladingdragers in de vlamboog openscheuren en worden verwijderd. Alleen de ionen worden daarvoor gebruikt, aangezien de elektronen door hun geringe massa onvoldoende kinetische energie bezitten. Wanneer de minpool aan de elektrode ligt, lopen de elektronen van de elektrode naar het werkstuk en de restionen van het werkstuk naar de elektrode. Bij deze polariteit is een reinigende werking niet mogelijk. Bij omgekeerde polariteit daarentegen treffen de zware ionen het werkstukoppervlak. Door hun kinetische energie kan de oxidelaag openscheuren en worden verwijderd. Lassen aan de hete pluspool zou ertoe kunnen leiden dat de stroombelastbaarheid van de elektrode laag is. Deze variant van TIG-lassen is daarom alleen geschikt voor het lassen van zeer dunne aluminium structuren (tot een materiaaldikte van 2,5 mm). Als alternatief biedt zich de wisselstroom aan. Wanneer de positieve halve golf aan de elektrode ligt, wordt de reinigende werking uitgevoerd. In de daaropvolgende negatieve halve golf kan de elektrode opnieuw afkoelen. Er wordt daarom ook gesproken van de reinigende en koelende halve golf. De stroombelastbaarheid is bij lassen aan wisselstroom lager dan bij gelijkstroom-minpoollassen, maar aanzienlijk hoger dan bij lassen aan de pluspool. Het is aangetoond dat bij een adequate reinigende werking niet de volledige positieve halve golf nodig is. Slechts 20 of 30 % daarvan is al voldoende.

| Reiniging door kinetische energie | Elektrode aan pluspool |

| Geen reiniging | Elektrode aan minpool |

Deze kennis is geïmplementeerd bij moderne TIG-stroombronnen. Ze genereren een kunstmatige rechthoekige wisselstroom, waarbij met snelreagerende schakelaars (transistoren) de plus- en minpool wederzijds van een gelijkstroombron naar de elektrode wordt geschakeld. Daarbij kan men de balans van beide halve golven ten opzicht van elkaar wijzigen, bijv. van 20 % plus/80 % min naar 80 % plus/20 % min. Een lager aandeel van de pluspool zorgt voor een hogere stroombelastbaarheid van de elektrode, respectievelijk bij gelijke stroominstelling tot een langere standtijd. Bij deze zogenoemde "Square Wave-bronnen" kan meestal ook nog de frequentie van de kunstmatige wisselstroom worden gewijzigd, bijv. tussen 50 en 300 Hz. Ook bij het verhogen van de frequentie wordt de elektrode beschermd.

Bij deze zogenoemde "Square Wave-bronnen" kan meestal ook nog de frequentie van de kunstmatige wisselstroom worden gewijzigd, bijv. tussen 50 en 300 Hz. Ook bij het verhogen van de frequentie wordt de elektrode beschermd.

De rechthoekige kunstmatige wisselstroom heeft echter nog een ander voordeel. Aangezien het stroomverloop bij wisseling van de polariteit zeer stijl is, zijn de dode tijden van de vlamboog bij nuldoorgang aanzienlijk korter dan bij een sinusvormig verloop. Het opnieuw ontsteken wordt daarom betrouwbaarder uitgevoerd, zelfs zonder ontstekingshulp, en de vlamboog is in zijn geheel stabieler. Weliswaar gaan de herontstekingsprocessen gepaard met een sterk bromgeluid. Bij moderne TIG-stroombronnen kan er met gelijkstroom en sinusvormige en rechthoekige wisselstroom worden gelast. Vandaag de dag wordt ook een variant van het TIG-minpoollassen gebruikt, waarbij het sterk heliumhoudend beschermgas (bijv. 90 % He/10 % Ar) wordt gebruikt. Bij het lassen aan de minpool kan zoals eerder al beschreven de oxidelaag niet worden opengescheurd. Door de hoge temperatuur van de energierijke heliumvlamboog kan de oxidelaag echter vloeibaar worden gemaakt. Hierdoor wordt het storende effect aanzienlijk verminderd. Het TIG-gelijkstroom-minpoollassen onder helium wordt door de betere inbrandverhouding vooral bij reparatielassen van gietdelen uit aluminium/siliciumlegeringen gebruikt.

Een andere bijzonderheid bij het lassen van aluminium is zijn gevoeligheid voor poriën bij de opname van waterstof. De verhoudingen zijn aanzienlijk problematischer dan bij het lassen van staal. Terwijl ijzer bij de overgang van vloeibare naar vaste staat nog een oplossend vermogen voor waterstof van 8 cm3/100 g lasmateriaal bezit, heeft aluminium in vaste staat praktisch geen oplossend vermogen voor waterstof. Dat betekent dat de waterstof, dat bij het lassen werd opgenomen, nog voor de verharding het lasmateriaal moet verlaten. Anders ontstaan er poriën in het lasmateriaal.

Bronnen voor waterstof bij TIG-lassen zijn voornamelijk oxidelagen op het basismateriaal. Ze houden vocht vast en moeten daarom voorafgaand aan het lassen door borstelen of schrapen worden verwijderd. Anderzijds is de vlamboog rustiger bij een dunne oxidelaag op het oppervlak aangezien de oxidelaag gemakkelijker elektronen uitzendt dan het zuivere metaal. Er moet daarom een tussenoplossing worden gevonden tussen een stabiele vlamboog en een adequate poriënveiligheid. Het is gebleken dat het beter is om de werkstukoppervlakken voorafgaand aan het lassen grondig van oxiden vrij te maken, vervolgens echter een of twee uren met het lassen te wachten zodat er een dunne oxidelaag kan worden gevormd. Ook de op het oppervlak van de lasstaaf gevormde oxidelaag draagt bij tot poriënvorming. Lastoevoegmateriaal uit aluminium moet daarom zorgvuldig en niet te lang worden opgeslagen.

Bronnen voor waterstof bij TIG-lassen zijn voornamelijk oxidelagen op het basismateriaal. Ze houden vocht vast en moeten daarom voorafgaand aan het lassen door borstelen of schrapen worden verwijderd. Anderzijds is de vlamboog rustiger bij een dunne oxidelaag op het oppervlak aangezien de oxidelaag gemakkelijker elektronen uitzendt dan het zuivere metaal. Er moet daarom een tussenoplossing worden gevonden tussen een stabiele vlamboog en een adequate poriënveiligheid. Het is gebleken dat het beter is om de werkstukoppervlakken voorafgaand aan het lassen grondig van oxiden vrij te maken, vervolgens echter een of twee uren met het lassen te wachten zodat er een dunne oxidelaag kan worden gevormd. Ook de op het oppervlak van de lasstaaf gevormde oxidelaag draagt bij tot poriënvorming. Lastoevoegmateriaal uit aluminium moet daarom zorgvuldig en niet te lang worden opgeslagen.

Koper en koperlegeringen

Het lassen van koper wordt vooral door zijn groot warmtegeleidingsvermogen bemoeilijkt. Daarom moeten grote materiaaldiktes minstens bij aanvang van het lassen van het materiaal worden voorverwarmd. Later ontstaat een voorverwarmingseffect door de vooruitlopende laswarmte, zodat het voorverwarmen van grote oppervlakken alleen bij materiaaldiktes > 5 mm is vereist. Het TIG-proces biedt de mogelijkheid om de vlamboog zelf voor het voorverwarmen te gebruiken, door bij aanvang van het lassen cirkelbewegingen te maken om met de verlengde vlamboog warmte in te brengen. Zuiver koper en vele Cu-legeringen worden met gelijkstroom en een elektrode aan de minpool gelast. Alleen bij enkele bronssoorten, zoals messing en aluminiumbrons, kan beter worden gelast met wisselstroom.

Het lassen van koper wordt vooral door zijn groot warmtegeleidingsvermogen bemoeilijkt. Daarom moeten grote materiaaldiktes minstens bij aanvang van het lassen van het materiaal worden voorverwarmd. Later ontstaat een voorverwarmingseffect door de vooruitlopende laswarmte, zodat het voorverwarmen van grote oppervlakken alleen bij materiaaldiktes > 5 mm is vereist. Het TIG-proces biedt de mogelijkheid om de vlamboog zelf voor het voorverwarmen te gebruiken, door bij aanvang van het lassen cirkelbewegingen te maken om met de verlengde vlamboog warmte in te brengen. Zuiver koper en vele Cu-legeringen worden met gelijkstroom en een elektrode aan de minpool gelast. Alleen bij enkele bronssoorten, zoals messing en aluminiumbrons, kan beter worden gelast met wisselstroom.

Overige materialen

Naast de eerder besproken materialen worden nikkel en nikkellegeringen met TIG-gelast. De belangrijkste zijn nikkel/chroomlegeringen (bijv. inconel) en nikkel/koperlegeringen (bijv. monel). Verder worden titaan en titaanlegeringen TIG-gelast. Ook voor deze materialen is gelijkstroom met een negatief gepoolde elektrode het meest geschikt. Bij het lassen van titanium moet echter niet alleen het lasnaadbereik zelf door beschermgas worden beschermd, maar moet ook een grotere afstand tot de lasplek en indien nodig ook de achterzijde van beschermgas worden voorzien om aanloopverkleuring te vermijden. Anders zal het materiaal verbrossen door de opname van atmosferische gassen.