Materiales para la soldadura TIG

- Particularidades de distintos materiales

- Aceros no aleados o de baja aleación

- Aceros de CrNi austeníticos

- Aluminio y de aleaciones de aluminio

- Cobre y aleaciones de cobre

- Otros materiales

Particularidades de distintos materiales

Como ya se ha mencionado con anterioridad, el proceso TIG está indicado para soldar una amplia variedad de materiales. Algunos de ellos se sueldan con corriente continua y otros con corriente alterna. A continuación, presentamos algunas de las particularidades de los distintos materiales.

Aceros no aleados o de baja aleación

Estos aceros pueden unirse con cualquier proceso de soldadura por fusión. No obstante, un proceso de soldadura no suele elegirse tanto por aspectos de calidad como por consideraciones económicas. El bajo rendimiento del proceso TIG es el motivo de su escasa presencia en estos aceros. Salvo en el caso de la soldadura de pasadas de raíz. Con grosores de pared de más de 6 mm, a menudo se suelda TIG únicamente la raíz, mientras que en las otras capas se emplean procesos más potentes. Otra excepción es la soldadura de tuberías con diámetros inferiores. En estos casos, nada mejor que el proceso TIG. Una particularidad es que pueden formarse poros, por ejemplo, en el caso de aceros de tuberías no aleados (como P235), con bajo contenido de silicio, o cuando se sueldan estas tuberías en fondos de calderas. También en aceros de embutición profunda que solo se pueden calmar con aluminio, pueden producirse poros si se sueldan con poca cantidad de consumibles de soldadura. Debido a la absorción de oxígeno de la atmósfera, que no puede evitarse completamente en la soldadura con gas de protección, el material de soldadura es efervescente por lo que se pueden formar poros debido a la acumulación de monóxido de carbono. La solución consiste en utilizar la mayor cantidad posible de consumibles de soldadura aleados con Si/Mn, con lo que el oxígeno se une de forma inocua.

Estos aceros pueden unirse con cualquier proceso de soldadura por fusión. No obstante, un proceso de soldadura no suele elegirse tanto por aspectos de calidad como por consideraciones económicas. El bajo rendimiento del proceso TIG es el motivo de su escasa presencia en estos aceros. Salvo en el caso de la soldadura de pasadas de raíz. Con grosores de pared de más de 6 mm, a menudo se suelda TIG únicamente la raíz, mientras que en las otras capas se emplean procesos más potentes. Otra excepción es la soldadura de tuberías con diámetros inferiores. En estos casos, nada mejor que el proceso TIG. Una particularidad es que pueden formarse poros, por ejemplo, en el caso de aceros de tuberías no aleados (como P235), con bajo contenido de silicio, o cuando se sueldan estas tuberías en fondos de calderas. También en aceros de embutición profunda que solo se pueden calmar con aluminio, pueden producirse poros si se sueldan con poca cantidad de consumibles de soldadura. Debido a la absorción de oxígeno de la atmósfera, que no puede evitarse completamente en la soldadura con gas de protección, el material de soldadura es efervescente por lo que se pueden formar poros debido a la acumulación de monóxido de carbono. La solución consiste en utilizar la mayor cantidad posible de consumibles de soldadura aleados con Si/Mn, con lo que el oxígeno se une de forma inocua.

Aceros de CrNi austeníticos

Estos materiales están especialmente indicados para soldaduras TIG, ya que gracias a la excelente viscosidad del material de soldadura se obtienen pasadas superiores lisas y partes inferiores de raíz planas. Sin embargo, debido a la velocidad de soldadura relativamente lenta del proceso TIG y a la baja conductividad térmica de los aceros CrNi, con grosores de pared pequeños, es fácil que se produzca sobrecalentamiento. Como consecuencia pueden surgir grietas por calor y reducirse la resistencia a la corrosión. Siempre que sea necesario, los sobrecalentamientos se pueden evitar con fases de enfriamiento o refrigerando las piezas de trabajo. Esto también reduce la deformación, mayor en aceros de CrNi, debido a un coeficiente de expansión superior, que en aceros no aleados. En el caso de componentes expuestos posteriormente a agentes corrosivos, antes de su puesta en funcionamiento deberán eliminarse las películas de óxido y los colores de revenido que han quedado en la superficie de la costura y en los bordes de ambos lados del material base tras la soldadura, utilizando para ello cepillos, chorros, rectificado o decapado. De lo contrario, la corrosión bajo estas películas será mayor. Esto también se aplica al lado de la raíz cuando se sueldan tuberías. Dado que aquí el procesamiento mecánico raras veces es posible, se recomienda formar a fin de evitar la oxidación.

Aluminio y aleaciones de aluminio

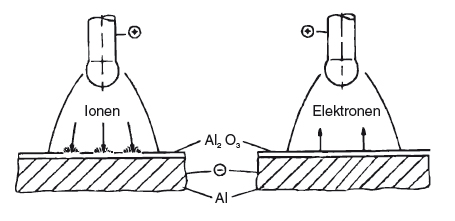

Salvo raras excepciones que veremos más adelante, cuando se sueldan materiales de aluminio, se utiliza corriente alterna. Esto es necesario para eliminar la capa de óxido refractaria del componente. El óxido de aluminio (Al203) tiene un punto de fusión de unos 2050 °C. En cambio, el material base, por ejemplo, aluminio puro, funde ya a 650 °C. El aluminio tiene una afinidad química tan grande con el oxígeno que, incluso si la superficie del material base se ha realizado sin óxido antes de la soldadura mediante cepillado o raspado, en la superficie del baño no tardarán en reaparecer estas películas. Debido a su elevado punto de fusión, estas se fundirán en parte directamente bajo el arco voltaico. Cuando se suelda con corriente continua (polo negativo), casi toda la superficie de la costura se cubre con una capa sólida de óxido de aluminio. Esto impide observar el baño y dificulta la adición de consumibles de soldadura. Aunque esta capa de óxido podría eliminarse con fundentes, como en el brazing, esto supondría un gasto adicional.

Salvo raras excepciones que veremos más adelante, cuando se sueldan materiales de aluminio, se utiliza corriente alterna. Esto es necesario para eliminar la capa de óxido refractaria del componente. El óxido de aluminio (Al203) tiene un punto de fusión de unos 2050 °C. En cambio, el material base, por ejemplo, aluminio puro, funde ya a 650 °C. El aluminio tiene una afinidad química tan grande con el oxígeno que, incluso si la superficie del material base se ha realizado sin óxido antes de la soldadura mediante cepillado o raspado, en la superficie del baño no tardarán en reaparecer estas películas. Debido a su elevado punto de fusión, estas se fundirán en parte directamente bajo el arco voltaico. Cuando se suelda con corriente continua (polo negativo), casi toda la superficie de la costura se cubre con una capa sólida de óxido de aluminio. Esto impide observar el baño y dificulta la adición de consumibles de soldadura. Aunque esta capa de óxido podría eliminarse con fundentes, como en el brazing, esto supondría un gasto adicional.

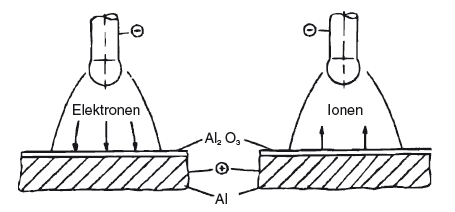

Cuando se suelda con corriente alterna, existe la posibilidad de rasgar y eliminar esta capa de óxido con portadores de carga en el arco voltaico. Solo los iones son adecuados para esto, ya que los electrones, debido a su baja masa, carecen de suficiente energía cinética. Si el polo negativo se sitúa en el electrodo, los electrones se moverán del electrodo a la pieza de trabajo, y los iones residuales de la pieza de trabajo al electrodo. Esta polaridad no permite un efecto de limpieza. En cambio, con polaridad inversa, los iones más pesados se desplazan hacia la superficie de la pieza de trabajo. Gracias a su energía cinética, pueden rasgar y eliminar la capa de óxido. Sin embargo, si se suelda en el polo positivo más caliente, se obtiene una capacidad de carga de corriente del electrodo muy baja. Por consiguiente, esta variante de soldadura TIG solo es adecuada para soldar estructuras de aluminio muy finas (con grosor de pared máximo aproximado de 2,5 mm). La corriente alterna se ofrece como arreglo. El efecto de limpieza se produce cuando la media onda positiva se sitúa en el electrodo. El electrodo puede enfriarse nuevamente en la media onda negativa siguiente. Por lo tanto, se habla de la media onda de limpieza y de refrigeración. Cuando se suelda con corriente alterna, la capacidad de carga de la corriente es menor que cuando se suelda con corriente continua y polo negativo. Sin embargo, es mucho mayor que cuando se suelda con polo positivo. Se ha demostrado que para que el efecto de limpieza sea suficiente, no se necesita toda la semionda positiva, sino solo un 20 o 30%.

| Limpieza con energía cinética | Electrodo en polo positivo |

| Sin limpieza | Electrodo en polo negativo |

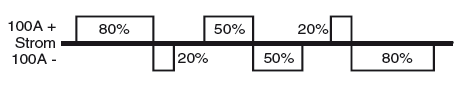

Esto se utiliza en fuentes de corriente de soldadura TIG modernas. Se genera una corriente alterna rectangular artificial, donde los polos positivo y negativo de una fuente de corriente continua se conmutan al electrodo mediante conmutadores de rápida reacción (transistores). El equilibrio entre las dos medias ondas se puede ajustar, por ejemplo, de un 20% positivo/80% negativo a un 80% positivo/20% negativo. La menor proporción del polo positivo origina una mayor capacidad de carga de corriente del electrodo o, con el mismo ajuste de corriente, un periodo de servicio más largo. En las llamadas «fuentes de onda cuadrada», también suele poder modificarse la frecuencia de la corriente alterna artificial, por ejemplo, entre 50 y 300 Hz. El aumento de la frecuencia va también relacionado con la protección del electrodo.

En las llamadas «fuentes de onda cuadrada», también suele poder modificarse la frecuencia de la corriente alterna artificial, por ejemplo, entre 50 y 300 Hz. El aumento de la frecuencia va también relacionado con la protección del electrodo.

La corriente alterna artificial rectangular tiene otra ventaja. Dado que durante el cambio de polaridad, el circuito de corriente es muy elevado, los tiempos muertos del arco voltaico en el paso por cero son mucho más breves que con progresión sinusoidal. En consecuencia, la reignición es más segura, incluso sin sustancia de ignición, y el arco voltaico es, en general, más estable. No obstante, los procesos de reignición se percibirán por un fuerte zumbido. Las fuentes de corriente de soldadura TIG modernas permiten soldar tanto con corriente continua como con corriente alterna sinusoidal y rectangular. Últimamente también se utiliza una variante de la soldadura del polo negativo TIG, en la que se emplea un gas de protección con gran contenido de helio (por ejemplo, 90% He/10% Ar). Como ya se ha expuesto, la película de óxido no se puede romper cuando se suelda en el polo negativo. Pero sí puede licuarse debido a la alta temperatura del arco voltaico de helio de mayor contenido energético. Por lo tanto, la desventaja es poco relevante. Gracias al mejor comportamiento de penetración, la soldadura de polos negativos con corriente continua TIG con helio se utiliza sobre todo en soldaduras para reparar piezas fundidas de aleaciones de aluminio y silicio.

Otra particularidad de la soldadura de aluminio es su sensibilidad a los poros en la absorción de hidrógeno. Las condiciones son mucho más críticas que en la soldadura de acero. Mientras que en la transición de estado líquido a sólido el hierro tiene una solubilidad de hidrógeno de 8 cm3/100 g de material de soldadura, el aluminio, en estado sólido, apenas tiene solubilidad de hidrógeno. Esto significa que todo el hidrógeno absorbido durante la soldadura debe abandonar el material de soldadura antes de que solidifique. De lo contrario, se formarán poros en el material de soldadura.

En la soldadura TIG de aluminio, las fuentes para hidrógeno son sobre todo películas de óxido en el material base. Estas atrapan la humedad por lo que deben eliminarse antes de la soldadura cepillando o raspando. Por otro lado, el arco voltaico es más silencioso cuando la superficie presenta una fina película de óxido, ya que emite más electrones que el metal puro. Por consiguiente, es preciso establecer un equilibrio entre un arco voltaico estable y una porosidad adecuada. Se ha comprobado que resulta más rentable liberar a fondo de óxido las superficies de la pieza de trabajo antes de la soldadura, y luego esperar una o dos horas antes de soldar para que pueda formarse una capa de óxido fina. También las películas de óxido que se forman en la superficie de las varillas de soldadura contribuyen a que se formen poros. Por ello, los consumibles de soldadura de aluminio deben almacenarse con cuidado y no durante mucho tiempo.

En la soldadura TIG de aluminio, las fuentes para hidrógeno son sobre todo películas de óxido en el material base. Estas atrapan la humedad por lo que deben eliminarse antes de la soldadura cepillando o raspando. Por otro lado, el arco voltaico es más silencioso cuando la superficie presenta una fina película de óxido, ya que emite más electrones que el metal puro. Por consiguiente, es preciso establecer un equilibrio entre un arco voltaico estable y una porosidad adecuada. Se ha comprobado que resulta más rentable liberar a fondo de óxido las superficies de la pieza de trabajo antes de la soldadura, y luego esperar una o dos horas antes de soldar para que pueda formarse una capa de óxido fina. También las películas de óxido que se forman en la superficie de las varillas de soldadura contribuyen a que se formen poros. Por ello, los consumibles de soldadura de aluminio deben almacenarse con cuidado y no durante mucho tiempo.

Cobre y aleaciones de cobre

La soldadura de cobre resulta especialmente difícil debido a su elevada conductividad térmica. Por ello, con materiales de mayor grosor debe precalentarse al menos el inicio de la costura de soldadura. Más adelante se produce un efecto de precalentamiento por el calor de soldadura anticipada, de manera que solo las paredes de más de 5 mm de grosor requieren un amplio precalentamiento. El proceso TIG permite utilizar el arco voltaico incluso para precalentar; puede producir calor al inicio de la costura de soldadura realizando movimientos circulares con el arco voltaico ampliado. El cobre puro y muchas aleaciones de Cu se sueldan con corriente continua y un electrodo negativo. Solo algunos bronces, como el latón y el bronce de aluminio, se sueldan mejor con corriente alterna.

La soldadura de cobre resulta especialmente difícil debido a su elevada conductividad térmica. Por ello, con materiales de mayor grosor debe precalentarse al menos el inicio de la costura de soldadura. Más adelante se produce un efecto de precalentamiento por el calor de soldadura anticipada, de manera que solo las paredes de más de 5 mm de grosor requieren un amplio precalentamiento. El proceso TIG permite utilizar el arco voltaico incluso para precalentar; puede producir calor al inicio de la costura de soldadura realizando movimientos circulares con el arco voltaico ampliado. El cobre puro y muchas aleaciones de Cu se sueldan con corriente continua y un electrodo negativo. Solo algunos bronces, como el latón y el bronce de aluminio, se sueldan mejor con corriente alterna.

Otros materiales

Además de los citados materiales, aún se suelda TIG una cantidad significativa de níquel y de aleaciones de níquel. Las más importantes son las aleaciones de níquel/cromo (como Inconel) y las aleaciones de níquel/cobre (como Monel). También se sueldan TIG titanio y aleaciones de titanio. Y para estos materiales lo más indicado es la corriente continua con electrodo negativo. Sin embargo, cuando se suelda el titanio, no solo debe protegerse con gas de protección el área que rodea la costura de soldadura, sino también debe pulverizarse gas de protección a mayor distancia del punto de soldadura y en la parte posterior, a fin de evitar colores de revenido. De lo contrario, el material se volverá más frágil por la absorción de gases atmosféricos.

Varillas de soldadura TIG en la Tienda

![]() Descargar manual de instrucciones de consumibles de soldadura

Descargar manual de instrucciones de consumibles de soldadura