TIG kaynağına yönelik malzemeler

- Farklı malzemelerin özellikleri

- Alaşımsız ve düşük alaşımlı çelikler

- Asteniktik CrNi çelikler

- Alüminyum ve alüminyum alaşımları

- Bakır ve bakır alaşımları

- Diğer malzemeler

Farklı malzemelerin özellikleri

TIG yönteminin büyük paletli malzemelerin kaynaklanması için uygun olduğu daha önce söylenmiştir. Bu kapsamda bazı malzemeler doğru akımla ve bazıları ise alternatif akımla kaynaklanmaktadır. Aşağıda, farklı malzemelerin kullanılması neticesinde ortaya çıkan bazı özel durumlar gösterilmektedir.

Alaşımsız ve düşük alaşımlı çelikler

Bu çelikler tüm kaynak yöntemleriyle kaynatılabilirler. Ancak kaynak yönteminin seçiminde, kaliteye oranla daha çok ekonomik endişeler rol oynamaktadır. Bu çeliklerdeki düşük performansı nedeniyle TIG yöntemi daha az kullanılmaktadır. Buradaki bir istisnayı kök paso kaynakları oluşturur. Yaklaşık 6mm'den daha fazla et kalınlıklarında neredeyse sadece kök TIG kaynağı kullanılır ve diğer pasolarda daha yüksek performanslı yöntemler tercih edilir. Diğer bir istisna da küçük çapa sahip boru hatlarında uygulanan kaynaklardır. Bunun için TIG yönteminden daha uygun bir yöntem bulunmamaktadır. Diğer bir özel durum ise, az miktarda silisyum içeren alaşımsız boru çeliklerinde (örn. P235) veya böyle boruların gemi burnuna kaynaklanması sırasında gözenek oluşma ihtimalidir. Sadece alüminyumla işlenen derin çekme çeliklerinde de, az miktarda kaynak metaliyle kaynaklama yapıldığında gözenekler oluşabilmektedir. Koruyucu gaz kaynaklarında bile tamamen engellenmesi mümkün olmayan, atmosferden gelen oksijen nedeniyle, kaynaklanan ürün etkileşime girer ve kaynaklanan üründe karbon monoksit oluşumu nedeniyle gözenekler ortaya çıkabilir. Buna bir çözüm olarak, oksijenle hasar vermeyecek şekilde çözülen Si / Mn alaşımlı kaynak metalleri kullanılabilir.

Bu çelikler tüm kaynak yöntemleriyle kaynatılabilirler. Ancak kaynak yönteminin seçiminde, kaliteye oranla daha çok ekonomik endişeler rol oynamaktadır. Bu çeliklerdeki düşük performansı nedeniyle TIG yöntemi daha az kullanılmaktadır. Buradaki bir istisnayı kök paso kaynakları oluşturur. Yaklaşık 6mm'den daha fazla et kalınlıklarında neredeyse sadece kök TIG kaynağı kullanılır ve diğer pasolarda daha yüksek performanslı yöntemler tercih edilir. Diğer bir istisna da küçük çapa sahip boru hatlarında uygulanan kaynaklardır. Bunun için TIG yönteminden daha uygun bir yöntem bulunmamaktadır. Diğer bir özel durum ise, az miktarda silisyum içeren alaşımsız boru çeliklerinde (örn. P235) veya böyle boruların gemi burnuna kaynaklanması sırasında gözenek oluşma ihtimalidir. Sadece alüminyumla işlenen derin çekme çeliklerinde de, az miktarda kaynak metaliyle kaynaklama yapıldığında gözenekler oluşabilmektedir. Koruyucu gaz kaynaklarında bile tamamen engellenmesi mümkün olmayan, atmosferden gelen oksijen nedeniyle, kaynaklanan ürün etkileşime girer ve kaynaklanan üründe karbon monoksit oluşumu nedeniyle gözenekler ortaya çıkabilir. Buna bir çözüm olarak, oksijenle hasar vermeyecek şekilde çözülen Si / Mn alaşımlı kaynak metalleri kullanılabilir.

Östenitik CrNi çelikler

Bu malzemeler özellikle TIG kaynaklarıyla kullanılmaya çok uygundurlar, çünkü kaynaklanan ürünün uygun viskozitesi nedeniyle, ince kanatlı, düz üst parçalar ve düz kök alt kısımları elde edilebilir. Ancak TIG yönteminin kıyaslandığında daha düşük hızlarda kaynaklaması ve CrNi çeliklerinin düşük ısı iletkenliği nedeniyle, et kalınlıkları ince olan malzemelerde kolayca aşırı ısınma meydana gelebilir. Bu şekilde ısı çatlakları meydana gelebilir, aynı zamanda paslanma dayanıklılığı olumsuz yönde etkilenebilir. Aşırı ısınmalar gerektiğinde soğumaya bırakılarak veya iş parçasının soğutulmasıyla engellenebilir. Bu şekilde alaşımsız çeliklere oranla daha yüksek genleşme katsayılarına sahip CrNi çeliklerinde çekme de azalır. Sonradan korozyona neden olabilecek etkilere maruz kalacak parçalarda, kaynak sonrasında parça işletime alınmadan önce, ana metal üzerindeki kaynak dikişinin yüzeyi ve kenarların iki tarafı kalan oksit tabakasından ve renk farklarından, fırça, ışın, taşlama veya yakma yöntemleriyle giderilmesi gerekir. Aksi halde bu tabakaların altında aşırı korozyona neden olabilecek etkiler meydana gelebilir. Bu aynı zamanda boruların kaynaklanması sırasında kök tarafı için de geçerlidir. Burada mekanik bir işleme zor olduğu için oksidasyonun formasyon ile engellenmesi önerilmektedir.

Alüminyum ve alüminyum alaşımları

Alüminyum metallerin kaynaklanması sırasında, ileride belirtilecek olan istisna dışında, kaynak için alternatif akım kullanılır. Bu, parça üzerindeki ısıya dayanıklı oksit tabakasının giderilmesi için gereklidir. Alüminyum oksidin (AI2O3) erime sıcaklığı yaklaşık 2050°C'dir. Buna karşın saf alüminyum gibi bir ana metal 650°C'de erir. Alüminyumun oksijenle kimyasal yakınlığı çok fazla olup, bu nedenle ana metalin yüzeyi kaynak öncesinde fırça veya zımparalama yöntemleriyle oksit kalmayacak hale getirilse bile, banyo yüzeyinde yine bu gibi katmanlar hızlıca oluşabilmektedir. Yüksek erime noktaları nedeniyle bunlar sadece ark altında kısmen erirler. Kaynak dikişi yüzeyinin büyük bir kısmı kaynak sırasında doğru akıma (doğru kutba) maruz bırakılır, yani sabit bir katman alüminyum oksitle kaplanır. Bu, kaynak banyosunun izlenmesini olanaksız hale getirir ve kaynak metali eklenmesini zorlaştırır. Bu oksit tabakası lehim gibi akışkanlar kullanılarak giderilebilse bile, bu işlemler ekstra iş yükü oluşturmaktadır.

Alüminyum metallerin kaynaklanması sırasında, ileride belirtilecek olan istisna dışında, kaynak için alternatif akım kullanılır. Bu, parça üzerindeki ısıya dayanıklı oksit tabakasının giderilmesi için gereklidir. Alüminyum oksidin (AI2O3) erime sıcaklığı yaklaşık 2050°C'dir. Buna karşın saf alüminyum gibi bir ana metal 650°C'de erir. Alüminyumun oksijenle kimyasal yakınlığı çok fazla olup, bu nedenle ana metalin yüzeyi kaynak öncesinde fırça veya zımparalama yöntemleriyle oksit kalmayacak hale getirilse bile, banyo yüzeyinde yine bu gibi katmanlar hızlıca oluşabilmektedir. Yüksek erime noktaları nedeniyle bunlar sadece ark altında kısmen erirler. Kaynak dikişi yüzeyinin büyük bir kısmı kaynak sırasında doğru akıma (doğru kutba) maruz bırakılır, yani sabit bir katman alüminyum oksitle kaplanır. Bu, kaynak banyosunun izlenmesini olanaksız hale getirir ve kaynak metali eklenmesini zorlaştırır. Bu oksit tabakası lehim gibi akışkanlar kullanılarak giderilebilse bile, bu işlemler ekstra iş yükü oluşturmaktadır.

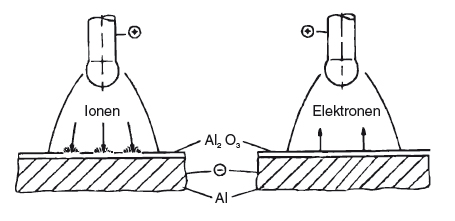

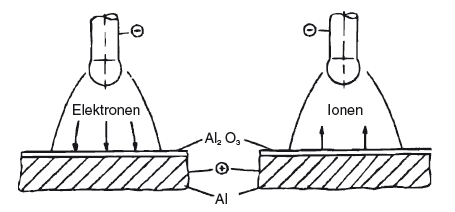

Alternatif akım ile kaynak sırasında, bu oksit tabakasının arktaki yük taşıyıcısı ile sökülmesi ve giderilmesi imkanı bulunmaktadır. Bunun için sadece iyonlar kullanılır, çünkü elektronlar düşük kütleleri nedeniyle buna yönelik yeterli kinetik enerjiye sahip değillerdir. Eksi kutup elektrotta bulunduğunda, elektronlar elektrottan iş parçasına ve kalıntı iyonlar iş parçasından elektrota hareket ederler. Bu kutuplaşmada temizleme etkisi elde edilmesi mümkün değildir. Ters kutupta buna karşı daha ağır olan iyonlar iş parçasının yüzeyine çarparlar. Kinetik enerjileri sayesinde oksit tabakasını sökebilir ve giderebilirler. Ancak daha sıcak olan artı kutupta kaynakta, elektrotun akım yükü çok düşük olacaktır. Bu nedenle bu TIG kaynağı yöntemi sadece çok ince alüminyum konstrüksiyonların (yaklaşık 2,5 mm et kalınlığı) kaynağında kullanılabilmektedir. Uyuşma olarak alternatif akım kendisini göstermektedir. Pozitif yarım dalga elektrotta bulunduğunda, temizleme etkisi ortaya çıkmaktadır. Bunun ardından bunu takip eden yarım dalga ile elektrot yeniden soğuyabilmektedir. Bu nedenle temizleme ve soğutma yarım dalgasından söz edilir. Akım yükü, alternatif akımdaki kaynaklarda doğru akım eksi kutup kaynaklarına oranla daha düşüktür. Ancak artı kutuptaki kaynaktan çok daha yüksektir. Yeterli bir temizleme etkisi için pozitif yarım dalganın tümünün değil, sadece bunun %20 veya 30'unun yeterli olduğu görülmüştür.

| Kinetik enerji ile temizleme | Artı kutuptaki elektrot |

| Temizleme yok | Eksi kutuptaki elektrot |

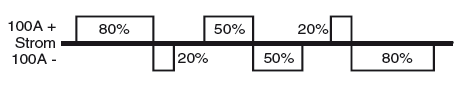

Bunlar modern TIG güç kaynakları ile kullanılabilir hale getirilmiştir. Bunlar, hızlı tepki veren bir şalterin (transistorlar) bir doğru akım kaynağının artı ve eksi kutbu arasında geçiş yapmasıyla elektrotu devreye sokarak suni bir dikdörtgen alternatif akım oluştururlar. Bu sırada iki yarım dalganın birbirleri arasındaki denge örn. %20 artı / %80 eksi ila %80 artı / %20 eksi arasında değiştirilebilir. Artı kutup oranı ne kadar düşükse elektrotların akım yükü o kadar artar ya da akım ayarı aynı kaldığında daha uzun servis süresi ortaya çıkar. "Kare dalga" olarak adlandırılan bu kaynaklarda genelde suni alternatif akımın frekansı da değiştirilebilir, örn. 50 ila 300 Hz arasında. Frekansın arttırılmasıyla, elektrotun korunması da arttırılır.

"Kare dalga" olarak adlandırılan bu kaynaklarda genelde suni alternatif akımın frekansı da değiştirilebilir, örn. 50 ila 300 Hz arasında. Frekansın arttırılmasıyla, elektrotun korunması da arttırılır.

Dikdörtgen şeklinde suni alternatif akımın bir avantajı daha vardır. Akım yönü kutup değişiminde çok dik olduğundan, arkın ölü süreleri sıfır geçişinde sinüs biçimindeki akım yönüne oranla çok daha kısadır. Bu nedenle tekrar ateşleme daha emniyetli bir şekilde, hatta ateşleme yardımı olmadan sağlanır ve ark genel olarak daha stabildir. Ancak tekrar ateşlemede güçlü bir uğultu sesi oluşur. Modern TIG kaynakları, hem doğru akımla, hem sinüs biçiminde hem de dikdörtgen biçiminde alternatif akımla gerçekleştirilebilmektedir. Günümüzde, yüksek helyum içeren koruyucu gazın (örn. %90 He / %10 Ar) kullanıldığı TIG eksi kutup kaynağı varyasyonu da kullanılmaktadır. Eksi kutup kaynağında yukarıda açıklandığı gibi oksit tabakası kırılmaz. Ancak yüksek enerji içeren helyum arkın yüksek sıcaklığı nedeniyle sıvılaştırılabilir. Bu şekilde daha az hasar verici özelliğe sahip olur. Helyumlu TIG doğru akım eksi kutup kaynağı daha iyi bir kaynak nüfuziyeti özeliği nedeniyle özellikle alüminyum-silisyum alaşımlı döküm parçaların onarım kaynaklarında kullanılır.

Alüminyum malzemesinin kaynaklanmasındaki diğer bir özellik ise, hidrojen alımında gözenek oluşma hassasiyetidir. Oranlar, çelik kaynaklarıyla kıyaslandığında çok daha kritiktir. Demir katı halden akışkan hale geçerken hidrojen için 8 cm3/100 g kaynaklama ürünü çözülme özelliğine sahipken, uygulamada alüminyum katı haldeyken hidrojen için herhangi bir çözülme özelliğine sahip değildir. Yani kaynak sırasında alınan tüm hidrojen taşlaşmadan önce kaynaklanan ürünü terk etmelidir. Aksi halde kaynaklanan üründe gözenekler oluşur.

Alüminyumun TIG kaynağında ana metaldeki hidrojen kaynağı ilk etapta oksit tabakasıdır. Bunlar nemle bağlanır ve bu nedenle kaynak öncesinde fırçalama veya kazıma yöntemiyle temizlenmeleri gerekir. Aksi halde yüzeyde ince bir oksit tabakası bulunduğunda ark daha sakin olur, çünkü daha hafif olan bu elektronlar saf metale oranla dışarı gönderilir. Bu nedenle stabil ark ile yeterli gözenek emniyeti arasında bir orta yol bulunmalıdır. Kaynak öncesinde oksitlerin malzemenin yüzeyinden temizlenmesi, ancak daha sonra, ince oksit tabakasının yeniden oluşabilmesi için kaynaktan önce bir veya iki saat beklenmesinin olumlu sonuç verdiği gözlemlenmiştir. Aynı zamanda kaynak çubuklarının yüzeyinde de oluşan oksit katmanının, gözenek oluşumunda etkisi bulunmaktadır. Alüminyum kaynak metalleri bu nedenle özenle, ancak kısa süre depolanmalıdır.

Alüminyumun TIG kaynağında ana metaldeki hidrojen kaynağı ilk etapta oksit tabakasıdır. Bunlar nemle bağlanır ve bu nedenle kaynak öncesinde fırçalama veya kazıma yöntemiyle temizlenmeleri gerekir. Aksi halde yüzeyde ince bir oksit tabakası bulunduğunda ark daha sakin olur, çünkü daha hafif olan bu elektronlar saf metale oranla dışarı gönderilir. Bu nedenle stabil ark ile yeterli gözenek emniyeti arasında bir orta yol bulunmalıdır. Kaynak öncesinde oksitlerin malzemenin yüzeyinden temizlenmesi, ancak daha sonra, ince oksit tabakasının yeniden oluşabilmesi için kaynaktan önce bir veya iki saat beklenmesinin olumlu sonuç verdiği gözlemlenmiştir. Aynı zamanda kaynak çubuklarının yüzeyinde de oluşan oksit katmanının, gözenek oluşumunda etkisi bulunmaktadır. Alüminyum kaynak metalleri bu nedenle özenle, ancak kısa süre depolanmalıdır.

Bakır ve bakır alaşımları

Bakır kaynağı özellikle bakırın yüksek ısı iletkenliği özelliği nedeniyle zordur. Bu nedenle et kalınlıklarının fazla olduğu malzemelerde en azından kaynak dikişine başlamadan önce, önceden ısıtma uygulanmalıdır. Bunun ardından önceden uygulanan kaynak ısısıyla bir ön ısınma etkisi oluşturulmalıdır, bu şekilde > 5 mm et kalınlıklarında geniş yüzeye dağılımlı bir ön ısıtma sağlanabilir. TIG yönteminde, arkın kendisinin ön ısıtma için kullanılması olanağını sunmaktadır, bu sayede kaynak dikişine başlarken daha uzun arklarda yapılan dairesel hareketlerle ısı uygulanmış olunur. Saf bakır ve çok sayıda CU alaşımları, doğru akımla, eksi kutuptaki elektrotlarla kaynaklanır. Sadece pirinç ve alüminyum bronz gibi bazı bronz türleri alternatif akımla daha iyi kaynaklanır.

Bakır kaynağı özellikle bakırın yüksek ısı iletkenliği özelliği nedeniyle zordur. Bu nedenle et kalınlıklarının fazla olduğu malzemelerde en azından kaynak dikişine başlamadan önce, önceden ısıtma uygulanmalıdır. Bunun ardından önceden uygulanan kaynak ısısıyla bir ön ısınma etkisi oluşturulmalıdır, bu şekilde > 5 mm et kalınlıklarında geniş yüzeye dağılımlı bir ön ısıtma sağlanabilir. TIG yönteminde, arkın kendisinin ön ısıtma için kullanılması olanağını sunmaktadır, bu sayede kaynak dikişine başlarken daha uzun arklarda yapılan dairesel hareketlerle ısı uygulanmış olunur. Saf bakır ve çok sayıda CU alaşımları, doğru akımla, eksi kutuptaki elektrotlarla kaynaklanır. Sadece pirinç ve alüminyum bronz gibi bazı bronz türleri alternatif akımla daha iyi kaynaklanır.

Diğer malzemeler

Yukarıda belirtilen malzemelerin dışında, önemli ölçüde nikel ve nikel alaşımları da TIG yöntemiyle kaynaklanır. Bunların en önemlileri nikel / krom alaşımları (örn. inkonel) ve nikel / bakır alaşımlarıdır (örn. monel). Ayrıca titan ve titan alaşımları da TIG yöntemiyle kaynaklanır. Bu malzemeler için de negatif kutuplu elektrotlarla doğru akım en uygunudur. Ancak titanın kaynaklanması sırasında, sadece kaynak dikişi bölgesinin değil, aynı zamanda kaynak yerindeki diğer mesafelerin de koruyucu gaz ile korunması gerekir ve gerektiğinde renk farklarını engellemek için arka tarafta da yavaş başlıklarla koruyucu gaz uygulanmalıdır. Aksi halde malzemeler atmosferdeki gazları alarak gözenek oluştururlar.