Matériaux pour le soudage TIG

- Particularités des différents matériaux

- Aciers non alliés et faiblement alliés

- Aciers CrNi austénitiques

- Aluminium et alliages d'aluminium

- Cuivre et alliages de cuivre

- Autres matériaux

Particularités des différents matériaux

Il a déjà été dit que le procédé TIG est adaptée pour le soudage d'une grande palette de matériaux. Certains matériaux sont soudés avec du courant continu, d'autres avec du courant alternatif. Voici quelques particularités découlant des différents matériaux.

Aciers non alliés et faiblement alliés

Ces aciers peuvent être assemblés avec tous les modes opératoires de soudage par fusion. Lors de la sélection du mode opératoire de soudage, ce sont généralement moins les aspects relatifs à la qualité que les considérations économiques qui sont décisifs. Le procédé TIG est donc sous représenté pour ces aciers en raison de son faible rendement. Le soudage de passe de racine est une exception à la règle. Pour les épaisseurs de paroi supérieures d'environ 6 mm, seule la racine n'est souvent soudée que par TIG et les couches restantes sont soudées avec un processus plus puissant. Une autre exception est le soudage de tuyaux de petits diamètres. Pour cela, il n'y a rien qui ne convienne mieux que le procédé TIG. Une particularité est que cela peut entraîner la formation de pores, par ex. pour des aciers tubulaires non alliés (par ex. P235) qui contiennent peu de silicium ou pour la soudure de petits tuyaux dans des fonds de cuve. Même pour les aciers emboutis qui ne sont calmés qu'avec de l'aluminium, des pores peuvent apparaître si l'on soude avec peu de métal d'apport. En raison de l'absorption de l'oxygène de l'atmosphère, qui ne peut pas être complètement empêché même pendant le soudage par gaz inerte, le métal fondu est à l'état effervescent et des pores peuvent se former dans le métal fondu par formation de monoxyde de carbone. Le remède consiste à introduire autant que possible du métal d'apport allié au Si / Mn, moyennant quoi l'oxygène est lié de façon inoffensive.

Ces aciers peuvent être assemblés avec tous les modes opératoires de soudage par fusion. Lors de la sélection du mode opératoire de soudage, ce sont généralement moins les aspects relatifs à la qualité que les considérations économiques qui sont décisifs. Le procédé TIG est donc sous représenté pour ces aciers en raison de son faible rendement. Le soudage de passe de racine est une exception à la règle. Pour les épaisseurs de paroi supérieures d'environ 6 mm, seule la racine n'est souvent soudée que par TIG et les couches restantes sont soudées avec un processus plus puissant. Une autre exception est le soudage de tuyaux de petits diamètres. Pour cela, il n'y a rien qui ne convienne mieux que le procédé TIG. Une particularité est que cela peut entraîner la formation de pores, par ex. pour des aciers tubulaires non alliés (par ex. P235) qui contiennent peu de silicium ou pour la soudure de petits tuyaux dans des fonds de cuve. Même pour les aciers emboutis qui ne sont calmés qu'avec de l'aluminium, des pores peuvent apparaître si l'on soude avec peu de métal d'apport. En raison de l'absorption de l'oxygène de l'atmosphère, qui ne peut pas être complètement empêché même pendant le soudage par gaz inerte, le métal fondu est à l'état effervescent et des pores peuvent se former dans le métal fondu par formation de monoxyde de carbone. Le remède consiste à introduire autant que possible du métal d'apport allié au Si / Mn, moyennant quoi l'oxygène est lié de façon inoffensive.

Aciers CrNi austénitiques

Ces matériaux sont particulièrement adaptés au soudage TIG parce que la viscosité favorable du métal fondu produit des surfaces finement pennées et lisses ainsi que des faces inférieures de racines plates. En raison de la vitesse de soudage relativement lente du procédé TIG et de la faible conduction de chaleur des aciers CrNi, Il peut facilement se produire des surchauffes pour les petites épaisseurs de parois. Cela peut entraîner des fissures à chaud, même la résistance à la corrosion peut être réduite. Des surchauffes peuvent être évitées si nécessaire en insérant des pauses de refroidissement ou en refroidissant les pièces à usiner. Cela réduit également la déformation qui est supérieure précisément pour les aciers CrNi en raison des coefficients de dilatation plus élevés que pour l'acier non allié. Pour les composants exposés ultérieurement à une attaque corrosive, les couches oxydées restant dans le métal de base après le soudage sur la surface du cordon et sur les bords des deux côtés et les colorations thermiques dues au brossage, au sablage, au meulage ou au décapage sont éliminées avant que le composant ne soit mis en service. Sous ces couches, cela entraîne dans le cas contraire une attaque corrosive accrue. Cela s'applique également pour le côté racine lors du soudage de tubes. Etant donné qu'un traitement mécanique est difficilement possible ici, il est conseillé de prévenir l'oxydation par façonnage.

Aluminium et alliages d'aluminium

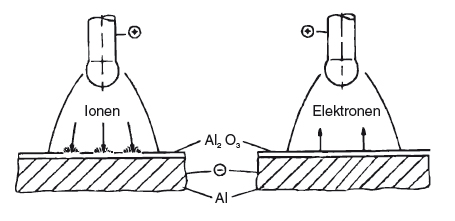

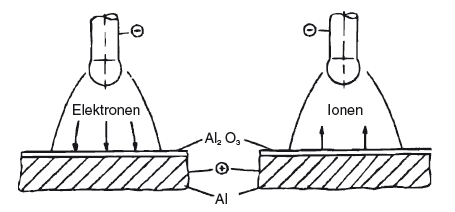

En ce qui concerne le soudage de matériaux en aluminium, on utilise du courant alternatif pour le soudage, à l'exception de ceux abordés plus tard. Ceci est nécessaire pour éliminer la couche d'oxydation à point de fusion élevé sur le composant. L'oxyde d'aluminium (AI2O3) a un point de fusion d'environ 2050 °C. Le métal de base, par exemple l'aluminium pur, fond en revanche déjà à 650 °C. L'aluminium a une si grande parenté chimique avec l'oxygène que, même si la surface du métal de base a été rendue sans oxygène par le brossage ou grattage, ces couches se forment rapidement à nouveau sur la surface du bain. Celles-ci ne fondent que partiellement directement sous l'arc en raison de leur point de fusion élevé. La plus grande partie de la surface de la soudure serait alors recouverte d'une solide couche d'oxyde d'aluminium lors du soudage avec (pôle à) courant continu. Cela rend impossible l'observation du bain et rend difficile l'ajout de métal d'apport. En outre, cette couche d'oxydation pourrait disparaître en utilisant des flux tels que le brasage, mais ceci signifierait une dépense supplémentaire.

En ce qui concerne le soudage de matériaux en aluminium, on utilise du courant alternatif pour le soudage, à l'exception de ceux abordés plus tard. Ceci est nécessaire pour éliminer la couche d'oxydation à point de fusion élevé sur le composant. L'oxyde d'aluminium (AI2O3) a un point de fusion d'environ 2050 °C. Le métal de base, par exemple l'aluminium pur, fond en revanche déjà à 650 °C. L'aluminium a une si grande parenté chimique avec l'oxygène que, même si la surface du métal de base a été rendue sans oxygène par le brossage ou grattage, ces couches se forment rapidement à nouveau sur la surface du bain. Celles-ci ne fondent que partiellement directement sous l'arc en raison de leur point de fusion élevé. La plus grande partie de la surface de la soudure serait alors recouverte d'une solide couche d'oxyde d'aluminium lors du soudage avec (pôle à) courant continu. Cela rend impossible l'observation du bain et rend difficile l'ajout de métal d'apport. En outre, cette couche d'oxydation pourrait disparaître en utilisant des flux tels que le brasage, mais ceci signifierait une dépense supplémentaire.

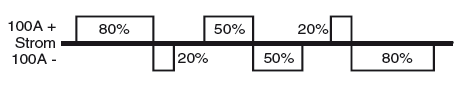

En cas de soudage avec du courant alternatif, il existe la possibilité d'arracher et d'éliminer cette couche d'oxydation dans l'arc par porteurs de charge. Pour cela, seuls les ions conviennent, car les électrons ont une énergie cinétique insuffisante pour cela en raison de leur faible masse. Lorsque le pôle négatif se trouve sur l'électrode, les électrons se déplacent de l'électrode à la pièce et les ions restants se déplacent de la pièce à l'électrode. Avec cette polarité, un effet décapage n'est pas possible. À l'inverse, lorsque la polarité est inversée, les ions plus lourds atteignent la surface de la pièce. Ils peuvent arracher et éliminer la couche d'oxydation grâce à leur énergie cinétique. Le soudage sur des pôles positifs plus chauds entraînerait une très faible intensité maximale admissible de l'électrode. Cette variante du soudage TIG n'est par conséquent utilisable que pour le soudage de structures en aluminium très minces (jusqu'à environ 2,5 mm d'épaisseur de paroi). Comme compromis, on peut utiliser le courant alternatif. Si la demi-onde positive se trouve sur l'électrode, cela entraîne l'effet décapage. Dans la demi-onde négative suivante, l'électrode peut ensuite refroidir à nouveau. On parle ainsi également de demi-onde de nettoyage et de refroidissement. L'intensité maximale admissible est plus faible pour le soudage sur le courant alternatif que pour le soudage du pôle négatif à courant continu. Mais elle est significativement plus élevée que pour le soudage sur le pôle positif. Il a été démontré que pour un effet décapage suffisant, la totalité de la demi-onde positive n'est pas nécessaire, mais que 20 ou 30 % de celle-ci suffisent.

| Décapage par énergie cinétique | Électrode sur le pôle positif |

| Aucun nettoyage | Électrode sur le pôle négatif |

Cela a été utilisé pour les sources de courant de soudage TIG modernes. Celles-ci produisent un courant alternatif rectangulaire dans lequel les pôles positif et négatif sont commutées alternativement sur l'électrode à l'aide de l'interrupteur à réaction rapide (transistors). Cela permet de modifier réciproquement la balance des deux demi-ondes par exemple de 20 % positif / 80% négatif à 80 % positif / 20 % négatif. La plus faible proportion du pôle positif entraîne une intensité maximale admissible plus élevée de l'électrode ou, en cas de réglage identique du courant, à une longévité accrue. En ce qui concerne ce que l'on appelle ces sources « Square-Wave », la fréquence du courant alternatif artificiel peut encore également être modifiée la plupart du temps, par exemple entre 50 et 300 Hz. L'augmentation de la fréquence entraîne une protection de l'électrode.

En ce qui concerne ce que l'on appelle ces sources « Square-Wave », la fréquence du courant alternatif artificiel peut encore également être modifiée la plupart du temps, par exemple entre 50 et 300 Hz. L'augmentation de la fréquence entraîne une protection de l'électrode.

Mais le courant alternatif artificiel rectangulaire a encore un autre avantage. Etant donné que le parcours du courant est très raide lors du changement de polarité, les temps morts de l'arc pour le passage à zéro sont beaucoup plus courts que dans le cas d'un trajet sinusoïdal. Le réamorçage se fait donc de façon plus sûre, même sans aide à l'amorçage et l'arc est globalement plus stable. Toutefois, les processus de réamorçage sont perceptibles comme un bourdonnement plus fort. Les sources de courant TIG modernes autorisent le soudage avec du courant continu, ainsi qu'avec des courants alternatifs sinusoïdal et rectangulaire. Plus récemment, une variante du soudage du pôle négatif TIG est également utilisée dans laquelle on utilise du gaz de protection à haute teneur en hélium (par exemple 90 % He / 10 % Ar). En cas de soudage sur le pôle négatif, comme déjà décrit, la couche d'oxyde ne peut pas être rompue. En raison de la température élevée de l'arc d'hélium très riche en énergie, elle peut être liquéfiée. Ainsi, ce n'est plus qu'un peu dérangeant. Le soudage au pôle négatif avec courant continu TIG sous hélium est appliqué sur des pièces moulées en alliages aluminium-silicium en raison de meilleures caractéristiques de pénétration, en particulier pour les soudures de réparation.

Une autre particularité lors du soudage du matériau aluminium est une sensibilité des pores lors de l'absorption d'hydrogène. Les conditions sont beaucoup plus critiques qu'avec le soudage d'acier. Alors que le fer possède encore une solubilité pour l’hydrogène de 8 cm3/100 g de métal fondu lors de la transition de l'état liquide à l'état solide, l'aluminium n'a pratiquement plus de solubilité pour l'hydrogène à l'état solide. C'est-à-dire que la totalité de l'hydrogène absorbé pendant le soudage doit quitter le métal fondu avant de se solidifier. Sinon, des pores se forment dans le métal fondu.

Les sources pour l’hydrogène lors du soudage TIG d'aluminium sont principalement des couches d'oxyde sur le métal de base. Celles-ci absorbent l'humidité et doivent donc être enlevées par brossage ou grattage avant le soudage. D'autre part, l'arc est plus silencieux lorsqu'il y a une mince couche d'oxyde à la surface car celle-ci émet des électrons plus légers que le métal pur. Un compromis doit donc être trouvé entre un arc stable et une porosité suffisante. Il a été jugé avantageux de libérer soigneusement les surfaces de la pièce des oxydes avant le soudage, mais ensuite d'attendre encore une heure ou deux avant de souder afin qu'une nouvelle couche d'oxyde puisse se former à nouveau. Les couches d'oxyde formées à la surface des métaux d'apport contribuent également à la formation de pores. Les métaux d'apport en aluminium doivent donc être stockés soigneusement et pas trop longtemps.

Les sources pour l’hydrogène lors du soudage TIG d'aluminium sont principalement des couches d'oxyde sur le métal de base. Celles-ci absorbent l'humidité et doivent donc être enlevées par brossage ou grattage avant le soudage. D'autre part, l'arc est plus silencieux lorsqu'il y a une mince couche d'oxyde à la surface car celle-ci émet des électrons plus légers que le métal pur. Un compromis doit donc être trouvé entre un arc stable et une porosité suffisante. Il a été jugé avantageux de libérer soigneusement les surfaces de la pièce des oxydes avant le soudage, mais ensuite d'attendre encore une heure ou deux avant de souder afin qu'une nouvelle couche d'oxyde puisse se former à nouveau. Les couches d'oxyde formées à la surface des métaux d'apport contribuent également à la formation de pores. Les métaux d'apport en aluminium doivent donc être stockés soigneusement et pas trop longtemps.

Cuivre et alliages de cuivre

Le soudage du cuivre est particulièrement difficile en raison de sa haute conduction de chaleur. Par conséquent, dans le cas d'épaisseurs de matériau plus importantes, il faut préchauffer au moins au début du cordon de soudure. Par la suite, un effet de préchauffage résulte de la chaleur de soudage précédente, de sorte qu'un préchauffage important n'est requis que pour les épaisseurs de paroi > 5 mm. Le procédé TIG offre la possibilité d'utiliser l'arc lui-même pour le préchauffage, dans lequel on introduit de la chaleur au début du cordon de soudure par des mouvements circulaires avec l'arc étendu. Le cuivre pur et de nombreux alliages de Cu sont soudés avec du courant continu, l'électrode sur le pôle négatif. Seuls certains bronzes comme le laiton et le bronze d’aluminium peuvent être mieux soudés avec du courant alternatif.

Le soudage du cuivre est particulièrement difficile en raison de sa haute conduction de chaleur. Par conséquent, dans le cas d'épaisseurs de matériau plus importantes, il faut préchauffer au moins au début du cordon de soudure. Par la suite, un effet de préchauffage résulte de la chaleur de soudage précédente, de sorte qu'un préchauffage important n'est requis que pour les épaisseurs de paroi > 5 mm. Le procédé TIG offre la possibilité d'utiliser l'arc lui-même pour le préchauffage, dans lequel on introduit de la chaleur au début du cordon de soudure par des mouvements circulaires avec l'arc étendu. Le cuivre pur et de nombreux alliages de Cu sont soudés avec du courant continu, l'électrode sur le pôle négatif. Seuls certains bronzes comme le laiton et le bronze d’aluminium peuvent être mieux soudés avec du courant alternatif.

Autres matériaux

Outre les matériaux déjà indiqués, le nickel et les alliages de nickel sont soudés au TIG dans une large mesure. Les plus importants sont les alliages nickel/chrome (par exemple l'inconel) et les alliages nickel/cuivre (par exemple le monel). En outre, le titane et les alliages de titane sont soudés au TIG. Pour ces matériaux également, le courant continu avec électrode à polarité négative est le plus adapté. Pour le soudage de titane, cependant, la zone de soudure elle-même doit être non seulement protégée par un gaz de protection, mais également à une distance supérieure du point de soudage et si nécessaire à l'arrière, un gaz de protection doit être ajouté par des pistolets de glissement pour éviter les colorations thermiques. Sinon, le matériau durcit en absorbant les gaz atmosphériques.