Materiály ke svařování-WIG

- Speciální vlastnosti různých materiálů

- Nelegované a nízko legované oceli

- Austenitické ocele CrNi

- Hliník a hliníkové slitiny

- Měď a slitiny mědi

- Ostatní materiály

Speciální vlastnosti různých materiálů

Již bylo řečeno, že se metoda WIG hodí na svařování široké palety materiálů. Některé materiály se svařují na stejnosměrný proud, jiné na střídavý proud. V dalším textu jsou uvedeny některé zvláštnosti, se kterými se u různých materiálů můžete setkat.

Nelegované a nízko legované oceli

Tyto ocele lze spojovat pomocí všech metod tavného svařování. Při výběru postupu svařování ale hraje většinou méně podstatnou roli hledisko kvality; ve většině případů jsou na prvním místě náklady. Metoda WIG se z důvodu svého nízkého výkonu u těchto ocelí moc nepoužívá. Výjimku je svařování kořenových vrstev. U tlouštěk stěn asi 6mm se pomocí WIG svařuje často jen kořen a ostatní vrstvy se svařují metodami s vyšším výkonem. Další výjimkou je svařování potrubí o malých průměrech. Zde neexistuje žádná lepší metoda, než je WIG. Zvláštností je, že může docházet k vytváření pórů, např. u nelegovaných ocelí na trubky (např. P235), které obsahují méně křemíku nebo při navařování podobných trubek do čela kotle. Také u hlubokotažných ocelí, které jsou ustáleny pouze hliníkem, může docházet k tvorbě pórů, pokud se svařuje s menším množstvím přídavných materiálů. Pojímáním kyslíku z ovzduší, které není možné zcela vyloučit ani u svařování pod ochrannou atmosférou, je svarový kov neustálený a může zde docházet k tvorbě pórů oxidem uhelnatým. Možné řešení je, dodat co největší množství přídavných materiálů legovaných Si / Mn, čímž se kyslík bez problémů odstraní.

Tyto ocele lze spojovat pomocí všech metod tavného svařování. Při výběru postupu svařování ale hraje většinou méně podstatnou roli hledisko kvality; ve většině případů jsou na prvním místě náklady. Metoda WIG se z důvodu svého nízkého výkonu u těchto ocelí moc nepoužívá. Výjimku je svařování kořenových vrstev. U tlouštěk stěn asi 6mm se pomocí WIG svařuje často jen kořen a ostatní vrstvy se svařují metodami s vyšším výkonem. Další výjimkou je svařování potrubí o malých průměrech. Zde neexistuje žádná lepší metoda, než je WIG. Zvláštností je, že může docházet k vytváření pórů, např. u nelegovaných ocelí na trubky (např. P235), které obsahují méně křemíku nebo při navařování podobných trubek do čela kotle. Také u hlubokotažných ocelí, které jsou ustáleny pouze hliníkem, může docházet k tvorbě pórů, pokud se svařuje s menším množstvím přídavných materiálů. Pojímáním kyslíku z ovzduší, které není možné zcela vyloučit ani u svařování pod ochrannou atmosférou, je svarový kov neustálený a může zde docházet k tvorbě pórů oxidem uhelnatým. Možné řešení je, dodat co největší množství přídavných materiálů legovaných Si / Mn, čímž se kyslík bez problémů odstraní.

austenitické ocele CrNi

Tyto materiály se velice dobře hodí ke svařování-WIG, protože díky dobré viskozitě svarového kovu vznikají jemné, hladké vrchní strany svaru a ploché spodní strany kořene. Z důvodu relativně pomalé svařovací rychlosti u svařování-WIG a nízké tepelné vodivosti ocelí CrNi, může dojít v případě malých tlouštěk stěn snadno k přehřátí. Může tak dojít k praskání za tepla a také odolnosti materiálu vůči korozi se může snižovat. Přehřátí je možné zamezit, pokud je to nutné, přerušením procesu z důvodu ochlazení nebo ochlazováním obrobku. Tím se sníží také deformace, které jsou právě u ocelí CrNi z důvodu vyšší roztažnosti větší, než u nelegovaných ocelí. U dílů, které jsou později vystaveny koroznímu napadení, je třeba před použitím dílu odstranit vrstvy oxidů a náběhové barvy, které se po svařování objeví na svaru a na obou okrajích základního materiálu; je možné použít kartáčování, tryskání, broušení nebo leptání. Jinak může docházet pod tímto povlakem ke zvýšenému napadnutí korozí. To platí také pro stranu s kořenem při svařování trubek. Protože zde je mechanické zpracování možné pouze omezeně, doporučujeme zabránit oxidaci formováním.

Hliník a hliníkové slitiny

Při svařování hliníku, se kromě výjimek o kterých budeme ještě hovořit, používá na svařování střídavý proud. To je třeba z důvodu odstranění vysokotavitelné oxidační vrstvy na dílu. Oxid hliníku (AI2O3) má bod tání asi 2050°C. Základní materiál např. čistý hliník taje již při 650°C. Hliník má tak vysokou chemickou podobnost s kyslíkem, že se i když byl povrch základního materiálu ošetřen proti přítomnosti oxidu před svařováním kartáčováním nebo oškrabáním, na povrchu lázně vytvářejí velice rychle podobné vrstvy. Z důvodu svého vysokého bodu tání, se roztaví pouze přímo pod svařovacím obloukem. Větší část povrchu svaru by byla při svařování stejnosměrným proudem (- pól) pokryta pevnou vrstvou oxidu hliníku. To znemožňuje sledování lázně a komplikuje přidávání přídavného materiálu. Tuto vrstvu oxidu je možné stejně jako při pájení odstranit použitím tavidel, ale znamenalo by to další náklady.

Při svařování hliníku, se kromě výjimek o kterých budeme ještě hovořit, používá na svařování střídavý proud. To je třeba z důvodu odstranění vysokotavitelné oxidační vrstvy na dílu. Oxid hliníku (AI2O3) má bod tání asi 2050°C. Základní materiál např. čistý hliník taje již při 650°C. Hliník má tak vysokou chemickou podobnost s kyslíkem, že se i když byl povrch základního materiálu ošetřen proti přítomnosti oxidu před svařováním kartáčováním nebo oškrabáním, na povrchu lázně vytvářejí velice rychle podobné vrstvy. Z důvodu svého vysokého bodu tání, se roztaví pouze přímo pod svařovacím obloukem. Větší část povrchu svaru by byla při svařování stejnosměrným proudem (- pól) pokryta pevnou vrstvou oxidu hliníku. To znemožňuje sledování lázně a komplikuje přidávání přídavného materiálu. Tuto vrstvu oxidu je možné stejně jako při pájení odstranit použitím tavidel, ale znamenalo by to další náklady.

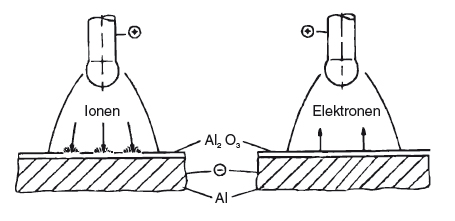

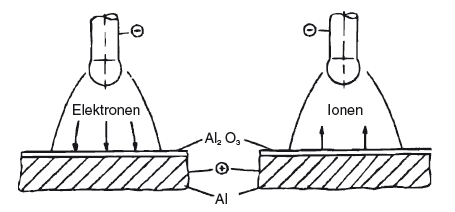

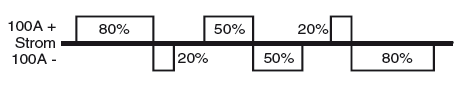

Při svařování střídavým proudem se nabízí možnost, tuto oxidační vrstvu narušit a odstranit nosiči náboje ve svařovacím oblouku. Zde přicházejí v úvahu pouze ionty, protože elektrony nemají z důvodu své nízké hmotnosti dostatečnou kinetickou energii. Když se na elektrodě nachází záporný pól, elektrony se pohybují od elektrody k obrobku a zbytkové ionty od obrobku k elektrodě. U takového polarity není čisticí účinek možný. Při opačné polaritě se těžké ionty dostávají na povrch obrobku. Díky své kinetické energii mohou narušit a odstranit oxidovou vrstvu. Svařování na teplejším kladném pólu by mělo za následek, že je zatížitelnost elektrody proudem pouze velice nízká. Varianta svařování-WIG je tedy použitelná pouze pro svařování velice tenkých hliníkových struktur (do asi 2,5 mm tloušťky stěny). Jako kompromisní řešení se nabízí střídavý proud. Pokud se na elektrodě nachází kladná půlvlna, čistící účinek je zaručen. Pokud pak následuje negativní půlvlna, může se elektroda opět ochladit. Hovoří se také o čisticí a chladicí půlvlně. Zatížitelnost proudem je při svařování střídavým proudem nižší, než při svařování se záporným pólem stejnosměrným proudem. Je však podstatně vyšší, než při svařování na kladném pólu. Ukázalo se, že pro dostatečný čistící účinek není třeba ani celá kladná půlvlna, ale že stačí 20 nebo 30%.

| Čištění pomocí kinetické energie | Elektroda na kladném pólu |

| Žádné čištění | Elektroda na záporném pólu |

To se využívá u moderních proudových zdrojů WIG. Ty vytvářejí umělý střídavý proud, ve kterém se pomocí rychle reagujících spínačů (tranzistorů) na elektrodě spíná obousměrně kladný a záporný pól zdroje stejnosměrného proudu. Přitom je možné vzájemně měnit vyvážení obou půlvln, např. z 20% plus / 80% minus do 80% plus / 20% minus. Nižší podíl kladného pólu vede k vyšší zatížitelnost elektrody proudem resp. u stejného nastavení proudu k delší životnosti. U takzvaných ”zdrojů square-wave” je možné také měnit frekvenci umělého střídavého proudu, např. mezi 50 a 300 Hz. I při zvýšení frekvence dochází k menšímu opotřebení elektrody.

U takzvaných ”zdrojů square-wave” je možné také měnit frekvenci umělého střídavého proudu, např. mezi 50 a 300 Hz. I při zvýšení frekvence dochází k menšímu opotřebení elektrody.

Obdélníkový umělý střídavý proud má však ještě další výhodu. Protože je průběh proudu při změně polarity velice strmý, jsou prostoje svařovacího oblouku při průchodu nulou podstatně kratší, než je tomu u sinusového průběhu. Opětovné zapalování je proto jistější, dokonce i bez systému podpory zapalování a svařovací oblouk je celkově stabilnější. Opětovné zapalování je slyšet jako výrazné bzučení. Moderní zdroje svařovacího proudu WIG umožňují svařování pomocí stejnosměrného proudu, jak se sinusovým, tak i s obdélníkovým střídavým proudem. V současné době se používá také varianta svařování se záporným proudem WIG, při které se používá ochranný plyn s vysokým obsahem helia (např. 90% He / 10% Ar). Při svařování na záporném pólu není možné, jak bylo popsáno výše, narušit oxidovou vrstvu. Díky vysoké teplotě svařovacího oblouku s obsahem helia, je možné ji zkapalnit. Pak již tak nevadí. Svařování se záporným pólem stejnosměrným proudem WIG pod heliem se používá z důvodu lepšího zachování se při vpálení, především u oprav odlitků ze slitin hliníku a křemínku

Další zvláštností při svařování hliníku je citlivost na tvorbu pórů při pohlcování vodíku. Tyto poměry jsou daleko kritičtější než při svařování ocele. Zatímco železo má při přechodu z tekutého do pevného skupenství rozpouštěcí schopnost vodíku 8 cm3/100 g svarového kovu, nemá hliník v pevném stavu téměř žádnou rozpouštěcí schopnost vodíku. To znamená, že všechen vodík, který se při svařování pojme, musí svarový kov opustit, než ztuhne. Jinak vzniknou ve svarovém kovu póry.

Zdrojem vodíku u svařování-WIG hliníku jsou v první řadě vrstvy oxidů na základním materiálu. Ty váží vlhkost a je třeba je před svařováním kartáčem nebo škrabkou odstranit. Naopak svařovací oblouk je klidnější, když se na povrchu nachází tenká oxidová vrstva, protože ta snáze vysílá elektrony než čistý kov. Je třeba nalézt kompromis mezi stabilním svařovacím obloukem a dostatečnou jistotou, že se nebudou tvořit póry. Dobře se osvědčilo, když se povrch obrobku před svařováním řádně očistil od oxidů, ale pak se ještě před svařováním vyčkalo hodinu, dvě, aby se mohla vytvořit nová tenká oxidační vrstva. K vytváření pórů přispívají také oxidové vrstvy vytvářející se na povrchu svařovacích tyčinek. Přídavné materiály z hliníku by se měly skladovat pečlivě a ne příliš dlouho.

Zdrojem vodíku u svařování-WIG hliníku jsou v první řadě vrstvy oxidů na základním materiálu. Ty váží vlhkost a je třeba je před svařováním kartáčem nebo škrabkou odstranit. Naopak svařovací oblouk je klidnější, když se na povrchu nachází tenká oxidová vrstva, protože ta snáze vysílá elektrony než čistý kov. Je třeba nalézt kompromis mezi stabilním svařovacím obloukem a dostatečnou jistotou, že se nebudou tvořit póry. Dobře se osvědčilo, když se povrch obrobku před svařováním řádně očistil od oxidů, ale pak se ještě před svařováním vyčkalo hodinu, dvě, aby se mohla vytvořit nová tenká oxidační vrstva. K vytváření pórů přispívají také oxidové vrstvy vytvářející se na povrchu svařovacích tyčinek. Přídavné materiály z hliníku by se měly skladovat pečlivě a ne příliš dlouho.

Měď a slitiny mědi

Svařování mědi je komplikováno především její vysokou tepelnou vodivostí. Proto je nutné, u větších tlouštěk obrobků, předehřát alespoň začátek svaru. Později vzniká efekt předehřátí díky svarnému teplu, takže je třeba předehřátí na velké ploše pouze u tloušťky stěny > 5 mm. Metoda WIG nabízí možnost, použít svařovací oblouk k předehřátí, kdy se na začátku svaru teplo přivádí krouživým pohybem prodlouženým svařovacím obloukem. Čistá měď a mnoho slitin Cu se svařuje pomocí stejnosměrného proudu, elektrodou na záporném pólu. Pouze některé bronzy, jako je mosaz a hliníkový bronz, se lépe svařují pomocí střídavého proudu.

Svařování mědi je komplikováno především její vysokou tepelnou vodivostí. Proto je nutné, u větších tlouštěk obrobků, předehřát alespoň začátek svaru. Později vzniká efekt předehřátí díky svarnému teplu, takže je třeba předehřátí na velké ploše pouze u tloušťky stěny > 5 mm. Metoda WIG nabízí možnost, použít svařovací oblouk k předehřátí, kdy se na začátku svaru teplo přivádí krouživým pohybem prodlouženým svařovacím obloukem. Čistá měď a mnoho slitin Cu se svařuje pomocí stejnosměrného proudu, elektrodou na záporném pólu. Pouze některé bronzy, jako je mosaz a hliníkový bronz, se lépe svařují pomocí střídavého proudu.

Ostatní materiály

Kromě výše popisovaných materiálů se pomocí metody WIG svařují také ve větším množství nikl a slitiny niklu. Nejdůležitějšími z nich jsou slitiny niklu / chromu (např. inkonel) a slitiny niklu / mědi (např. monel). Dále se pomocí metody WIG svařují také titan a jeho slitiny. I pro tyto materiály se nejlépe hodí stejnosměrný proud s elektrodou na záporném pólu. Při svařování titanu se nemusí chránit ochranným plynem pouze oblast svaru, ale i v delší vzdálenosti od místa svařování a případně také na zadní straně je třeba přidávat vlečnou plynovou tryskou ochranný plyn, aby nedocházelo ke vzniku náběhové barvy. Materiál jinak pohlcením atmosferických plynů zkřehne.