Основные принципы сварки TIG

- Полезная информация о сварке TIG

- Выбор сварочных расходных материалов

- Регулировка расхода защитного газа

- Очистка поверхности заготовки

- Зажигание сварочной дуги

- Использование горелки TIG

- Положение сварки

- Параметры сварки

- Сварка с токовыми импульсами

- Необходимое оборудование

Полезная информация о сварке TIG

Если рассматривать обрабатываемый материал, толщину стенок и положения при сварке, то сварку TIG можно считать наиболее универсальным методом. Она позволяет делать высококачественные сварные соединения. Метод сварки TIG – полное название для этого метода звучит согласно немецкому стандарту DIN 1910 – Часть 4 «Сварка вольфрамовым электродом в среде инертных газов» – возник в США и стал известен там в 1936 году под названием «Аргонодуговая сварка». Только после Второй мировой войны этот метод был внедрен в Германии. В англоязычных странах метод называется TIG в соответствии с английским названием вольфрама «Tungsten». Метод отличается от других методов сварки плавлением рядом интересных преимуществ. Например, он является универсальным в применении.

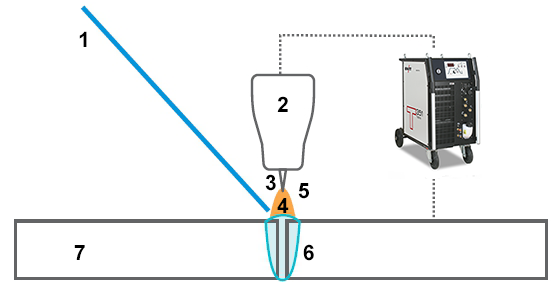

- Сварочный пруток

- Горелка

- Вольфрамовый электрод

- Сварочная дуга

- Защитный газ

- Сварочная ванна

- Основной материал

Если металлический материал в принципе подходит для сварки плавлением, тогда он может использоваться при этом методе сварки. С другой стороны это очень «чистый» метод, который производит лишь немного брызг и только небольшое количество вредных веществ, и при правильном применении гарантирует высококачественное сварочное соединение. Особым преимуществом сварки TIG является также то, что по сравнению с другими методами, при которых используются плавящиеся электроды, сварочная присадки и сварочный ток подаются отдельно. Поэтому сварщик может отрегулировать ток в соответствии со сварочным заданием и подавать максимально точное необходимое количество сварочной присадки. Это делает метод особенно подходящим для сварки корневых слоев и для сварки в неудобных положениях. Указанные преимущества были направлены на то, чтобы метод TIG успешно использовался сегодня во многих отраслях промышленности и в ремесленных предприятиях. Метод при ручном применении требует ловкости рук сварщика и хорошей теоретической подготовки. Данное руководство предназначено для пояснения специфики процесса и, возможно, также вызовет интерес у компаний, которые еще не применяют его, несмотря на соответствующие сварочные задачи.

Выбор сварочных расходных материалов

Сварочная присадка при сварке TIG, в большинстве случаев, имеет форму прутка, при полностью механизированном использовании метода она подается в форме проволоки через отдельный механизм подачи. Как правило, сварочные присадки выбираются такими же, как и основной материал. Однако иногда при некоторых присадочных элементах, по металлургическим соображениям, присадка несколько отличается от основного материала. Например, это происходит в случае содержания углерода, уровень которого следует держать по возможности низким из-за риска растрескивания. В таких случаях речь идет о сварочных присадочных материалах того же состава. Но бывают задачи, когда требуются присадочные материалы другого состава. Например, при сварке высокоуглеродистых сталей, когда используются аустенитные сварочные присадки и никелевые сплавы. Диаметр сварочной присадки должен соответствовать сварочному заданию. Он зависит от толщины материала, а вместе с ним – от диаметра вольфрамового электрода. Сварочные прутки, как правило, имеют длину 1000 мм. Они поставляются в связках и должны отдельно маркироваться знаком DIN или торговым наименованием во избежание путаницы.

Регулировка расхода защитного газа

Количество защитного газа регулируется, как объемный поток в л/мин. Оно зависит от размера сварочной ванны и вместе с тем от диаметра электрода, диаметра газовых рассекателей, расстояния от рассекателя до поверхности основного материала, окружающего потока воздуха и вида защитного газа – см. также раздел «Защитные газы». Согласно основному правилу в случае аргона, как защитного газа, и используемых чаще всего диаметров вольфрамовых электродов от 1 до 4 мм в минуту должно подаваться от 5 до 10 литров защитного газа. Измерение расхода должно осуществляться непосредственно манометрами, которые измеряют пропорциональное расходу давление перед установленными приемниками полного потока. Шкала манометра откалибрована непосредственно в л/мин. Более точными являются контрольно-измерительные устройства, которые с помощью стеклянных трубок и плавающих деталей осуществляют измерения непосредственно в потоке защитного газа, направляемого в горелку.

Очистка поверхности заготовки

Для хорошего результата сварки важно основательно очистить кромки швов и поверхности заготовки в зоне сварки перед ее началом. Поверхности должны быть с металлическим блеском и очищены от смазки, грязи, ржавчины и краски. Также по возможности должны быть удалены слои окалины. Во многих случаях для этого достаточно щетки. Если этого недостаточно, поверхность следует очистить шлифовкой или механическим методом обработки. Для устойчивых к коррозии материалов разрешается использовать только щетки из нержавеющей стали, так как в противном случае может возникнуть налет ржавчины из-за частиц железа, которые попали на поверхность. Для алюминия из-за порообразования очень важно, чтобы на поверхности не оставалось более плотных оксидных пленок. Для очистки и обезжиривания следует использовать соответствующие растворители. Внимание: при использовании хлорсодержащих растворителей могут образовываться ядовитые пары.

Для хорошего результата сварки важно основательно очистить кромки швов и поверхности заготовки в зоне сварки перед ее началом. Поверхности должны быть с металлическим блеском и очищены от смазки, грязи, ржавчины и краски. Также по возможности должны быть удалены слои окалины. Во многих случаях для этого достаточно щетки. Если этого недостаточно, поверхность следует очистить шлифовкой или механическим методом обработки. Для устойчивых к коррозии материалов разрешается использовать только щетки из нержавеющей стали, так как в противном случае может возникнуть налет ржавчины из-за частиц железа, которые попали на поверхность. Для алюминия из-за порообразования очень важно, чтобы на поверхности не оставалось более плотных оксидных пленок. Для очистки и обезжиривания следует использовать соответствующие растворители. Внимание: при использовании хлорсодержащих растворителей могут образовываться ядовитые пары.

Зажигание сварочной дуги

Запрещается зажигать сварочную дугу за пределами шва на основном материале, это всегда следует делать так, чтобы точка зажигания снова расплавлялась сразу после сварки. В начале сварки перегретый основной материал на месте зажигания очень быстро остывает из-за охлаждения возвратными холодными массами. Результатом этого быстрого охлаждения может быть подкалка, возможно, уже связанная с трещинами, и поры. Быстрого охлаждения можно избежать, если зажигание осуществляется непосредственно в начале сварочного шва, и любые возникающие разрывы моментально снова расплавляются. Контактное зажигание должно быть исключено абсолютно, если старый используемый сварочный аппарат не имеет вспомогательного устройства зажигания (высоковольтное импульсное зажигание). В этом случае зажигание происходит на медной пластинке, вставленной рядом с началом сварочного шва. Затем оттуда сварочная дуга протягивается к намеченному началу шва и начинается сварка. В случае контактного зажигания непосредственно на основном материале вольфрам может попасть в свариваемый металл, который не плавится из-за высокой температуры плавления и который можно будет увидеть позднее на рентгеновском снимке по причине большей абсорбции рентгеновских лучей вольфрамом в виде светлых пятен.

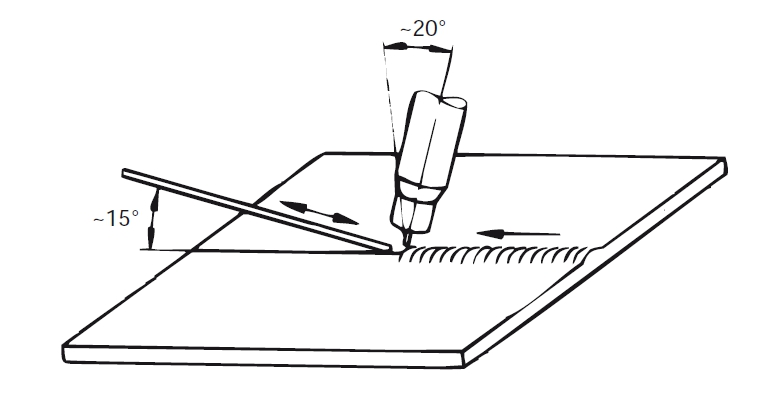

Использование горелки TIG

(см. иллюстрацию справа)

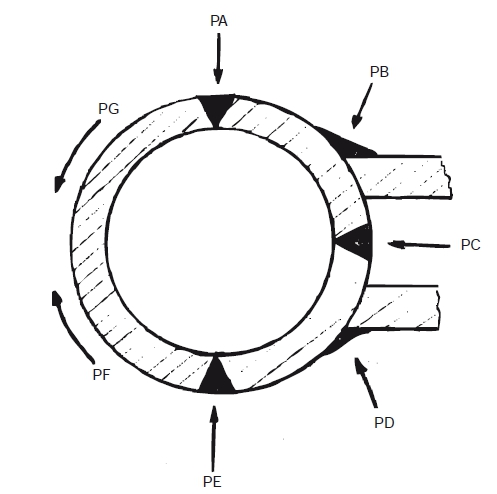

Положение сварки

В соответствии с ISO 6947 положения сварки обозначаются литерами PA-PG. Они расположены, если смотреть на трубу, сверху (РА) по часовой стрелке в алфавитном порядке. Положение РА – это то, что раньше в Германии называлось горизонтальным или положением «в лодочку». Затем следует положение стыковых сварочных швов РС (горизонтально на вертикальной стене) и РЕ (сверху), а также положения углового шва РВ (горизонтально) и РD (горизонтально/сверху). При сварке металлических листов PF означает шов, который сваривается вертикально снизу вверх, PG – сверху вниз. Однако на трубе объединены несколько положений. Положение PF применяется, когда труба сваривается из верхнего положения без поворота на обе стороны. Положение PG применяется к сварке сверху вниз (нисходящий шов). Сварка TIG возможна во всех положениях. При этом данные сварки должны соответствовать положению, как и при других методах сварки.

Параметры сварки

Нижний предел применяемости метода TIG составляет для стали – около 0,3 мм, для алюминия и меди – 0,5 мм. В верхнем диапазоне пределы применения ограничиваются экономическими пределами. Мощность расплавления в этом методе не очень велика. Поэтому часто свариваются только корневые слои TIG, а в отношении других слоев применяются другие методы (E, MAG), при которых мощность выше. При выборе параметров сварки следует помнить, что на сварочном аппарате отрегулирована только сила тока, напряжение сварочной дуги зависит от длины сварочной дуги, которую поддерживает сварщик. В этом случае напряжение увеличивается с увеличением длины сварочной дуги. Сварочный ток 45 ампер на мм толщины стенки используется в качестве эталонного значения для силы тока, достаточной для сварки стали постоянным током (-Pol). Для сварки переменным током алюминия требуется 40 ампер/мм.

Сварка с токовыми импульсами

При сварке с токовыми импульсами интенсивность тока и напряжение в ритме частоты импульсов постоянно меняются в диапазоне между нижним базовым значением и более высоким значением импульса. Под воздействием высокого импульсного тока в основном материале образуется провар и образуется точечная сварочная ванна. Она начинает затвердевать от края под воздействием следующего нижнего основного тока, пока следующий токовый импульс не расплавит и не увеличит ее. Тем временем сварочная дуга уже продвинулась дальше в скорости сварки, так что сварочный шов при импульсной сварке TIG формируется из множества перекрывающихся сварочных точек. Размер сварочной ванны в среднем меньше, чем при сварке с однородным током, так что его лучше использовать в неудобных положениях. Тем не менее, гарантируется достаточный провар. Однако описанный выше эффект получается только в том случае, если в сварочной ванне между основной и импульсной фазой имеется достаточный перепад температур. Этого можно достичь только при частоте импульсов не выше 5 Гц. В качестве недостатка можно указать, что скорость сварки при импульсной сварке часто должна быть снижена. Кроме того, сварщик воспринимает пульсацию в низкочастотном диапазоне, как тревожное мерцание сварочной дуги. Поэтому этот вариант сварки TIG реже применяется при ручной сварке, где сварщик имеет и другие возможности воздействия на предохранение сварочной ванны от вытекания, а чаще при механизированной сварке TIG.

Для успешной сварки TIG требуется следующее оборудование:

- Источник сварочного тока

- Горелка

- Зажим заготовки/цанга массы

- Стержневой электрод

- Сварочные инструменты

- Защитная одежда

Более подробные сведения по теме «Сварка TIG» приведены в разделе Словарь сварочных терминов.