Principes du soudage TIG

- Ce qu'il faut savoir sur le thème du soudage TIG

- Sélection du métal d'apport

- Réglage du débit de gaz de protection

- Nettoyage de la surface de la pièce

- Amorçage de l'arc

- Approche de la torche de soudage TIG

- Position de soudage

- Paramètres de soudage

- Soudage avec impulsions de courant

- Équipement nécessaire

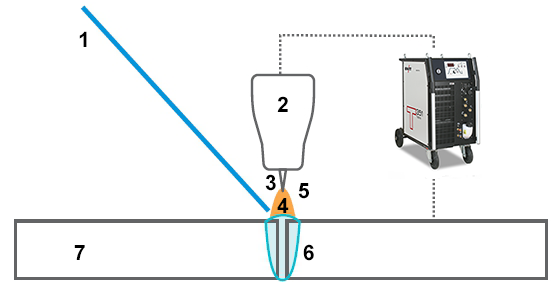

Ce qu'il faut savoir sur le thème du soudage TIG

Concernant les matériaux à usiner, les épaisseurs de paroi et les positions de soudage, le soudage TIG est un procédé à utilisation universelle. Il permet de produire des assemblages soudés d'une qualité exceptionnelle. Le procédé de soudage TIG - la désignation complète pour ce procédé est selon DIN 1910 - Partie 4 Soudage de tungstène au gaz inerte - provient des USA et a y été connu en 1936 sous le nom de soudage à l'arc à l'argon. Ce n'est qu'après le seconde guerre mondiale qu'il a été introduit en Allemagne. Dans les pays anglophones, le procédé s'appelle TIG, d'après l'anglais « Tungsten » pour tungstène. Le procédé se distingue des autres modes opératoires de soudage par fusion par une série d'avantages intéressants. Il est par exemple applicable de façon universelle.

- Métaux d'apport

- Torche de soudage

- Électrode de tungstène

- Arc

- Gaz de protection

- Bain de fusion

- Métal de base

Lorsqu'un matériau métallique convient parfaitement au soudage par fusion, alors il se laisse assembler avec ce procédé. D'autre part, il s’agit d’un procédé très « propre », qui ne crée quasiment pas de projections et seulement peu d'émissions et garantie un assemblage soudé de haute qualité lorsqu'il est utilisé correctement. Un avantage particulier du soudage TIG est également que l'ajout d'additifs de soudage et la résistance du courant sont découplés ici par rapport à d'autres méthodes qui fonctionnent avec l'électrode fusible. Le soudeur peut donc ajuster de manière optimale son courant à la tâche de soudage et ajouter uniquement autant de métal d'apport que nécessaire. Ceci rend le procédé particulièrement adapté au soudage de passe de racine et au soudage en position difficile. Les avantages mentionnés ont conduit à l'utilisation réussie du procédé TIG dans de nombreux domaines de l'industrie et de l'artisanat. Cependant, il nécessite une « main » qualifiée du soudeur et une bonne formation en ce qui concerne l'application manuelle. Le présent manuel vise à élucider les spécificités du procédé et peut-être aussi à susciter l'intérêt des entreprises qui ne l'appliquent pas encore malgré l'existence de tâches de soudage correspondantes.

Sélection du métal d'apport

Le métal d'apport lors du soudage TIG est généralement en forme de tige, dans le cas de l'utilisation complète du procédé de façon mécanique, il est alimenté en fil métallique par un mécanisme d'alimentation séparé. En règle générale, les additifs de soudage sont choisis de la même manière que le métal de base. Parfois, cependant, il est nécessaire pour des raisons métallurgiques que l'additif s'écarte quelque peu du métal de base pour certains éléments d'alliage. Ceci est le cas par exemple en ce qui concerne la teneur en carbone, qui est maintenue très faible pour des raisons de résistance à la fissure, si possible. Dans de tels cas, on parle de métaux d'apport de type similaire. Il y a également des cas où d'autres additifs sont nécessaires. Ceci est par exemple le cas pour l'assemblage d'aciers soudables en C, où des additifs de soudage austénitiques ou même des alliages à base de nickel sont utilisés. Le diamètre du métal d'apport doit être ajusté à la tâche de soudage. Cela dépend de l'épaisseur du matériau et donc aussi du diamètre de l'électrode de tungstène. Les métaux d'apport ont généralement une longueur de 1 000 mm. Ils sont livrés en paquets et doivent être marqués individuellement avec la désignation du DIN ou le nom commercial afin d'éviter toute confusion.

Réglage du débit de gaz de protection

Le débit de gaz de protection est réglé sous forme de débit volumétrique en l/min. Cela dépend de la taille du bain de fusion et donc du diamètre de l'électrode, du diamètre de la buse de gaz, de la distance de la buse à la surface du matériau de base, du flux d'air environnant et du type de gaz de protection – voir également la section gaz de protection. Une règle générale indique que 5 à 10 litres de gaz de protection devraient être ajoutés par minute à l'argon comme gaz de protection et aux diamètres d'électrode de tungstène de 1 à 4 mm les plus utilisés. Le débit peut être mesuré indirectement à l'aide de manomètres qui mesurent la pression proportionnelle au débit avant une buse de refoulement intégrée. L'échelle du manomètre est ensuite calibrée directement en I/min. Les instruments de mesure qui mesurent directement le flux de gaz de protection qui s'écoule vers la torche de soudage au moyen de tubes de verre et de flotteurs sont plus précis.

Nettoyage de la surface de la pièce

Pour un bon résultat de soudage, il est important de nettoyer soigneusement les flancs des joints et la surface de la pièce dans la zone de soudage avant de commencer le soudage. Les surfaces doivent être brillantes et exemptes de graisse, de saleté, de rouille et de peinture. En outre, les couches de calamine doivent être supprimées si possible. Dans de nombreux cas, un brossage suffira. Lorsque cela ne suffit pas, la surface doit être traitée par meulage ou un procédé de traitement mécanique. Dans le cas de matériaux résistant à la corrosion, seules des brosses en acier inoxydable peuvent être utilisées, car la rouille peut être causée par des particules de fer ayant été introduites dans la surface. Dans le cas de l'aluminium, il est particulièrement important en raison de la formation de pores qu'aucune couche épaisse d'oxyde ne reste sur la surface. Des solvants appropriés doivent être utilisés pour le nettoyage et le dégraissage. Attention : des vapeurs toxiques peuvent être générées en cas d'utilisation de solvants contenant du chlore.

Pour un bon résultat de soudage, il est important de nettoyer soigneusement les flancs des joints et la surface de la pièce dans la zone de soudage avant de commencer le soudage. Les surfaces doivent être brillantes et exemptes de graisse, de saleté, de rouille et de peinture. En outre, les couches de calamine doivent être supprimées si possible. Dans de nombreux cas, un brossage suffira. Lorsque cela ne suffit pas, la surface doit être traitée par meulage ou un procédé de traitement mécanique. Dans le cas de matériaux résistant à la corrosion, seules des brosses en acier inoxydable peuvent être utilisées, car la rouille peut être causée par des particules de fer ayant été introduites dans la surface. Dans le cas de l'aluminium, il est particulièrement important en raison de la formation de pores qu'aucune couche épaisse d'oxyde ne reste sur la surface. Des solvants appropriés doivent être utilisés pour le nettoyage et le dégraissage. Attention : des vapeurs toxiques peuvent être générées en cas d'utilisation de solvants contenant du chlore.

Amorçage de l'arc

L'arc ne doit jamais être allumé à l'extérieur du joint sur le métal de base, mais toujours de façon à ce que le point d'amorçage soit fondu une nouvelle fois immédiatement après le soudage. Au début du soudage, le métal de base surchauffé sur le point d'amorçage se refroidit très rapidement en raison de l'élimination de la chaleur des masses froides arrières. Le résultat de ce refroidissement rapide peut être un durcissement, éventuellement déjà associé à des fissures et des pores. Le refroidissement rapide peut être évité si l'amorçage s'effectue directement au début du cordon de soudure et si toutes les discontinuités susceptibles de survenir sont immédiatement fondues à nouveau. L'amorçage au toucher devrait être l'exception absolue si l'ancien générateur de soudage utilisé ne comporte pas d'aide à l'amorçage (amorçage par impulsions haute tension). Dans ce cas, la plaque de cuivre est insérée dans le joint à proximité du démarrage de la soudure. De là, l'arc est ensuite dessiné sur le début de la soudure prévue et le soudage commence. Dans le cas d'un amorçage au toucher directement sur le métal de base, le tungstène peut entrer dans le métal fondu qui n'est pas fondu en raison du point de fusion élevé et doit être reconnu dans le film d'émission en raison de la plus grande absorption des rayons X par le tungstène comme point lumineux.

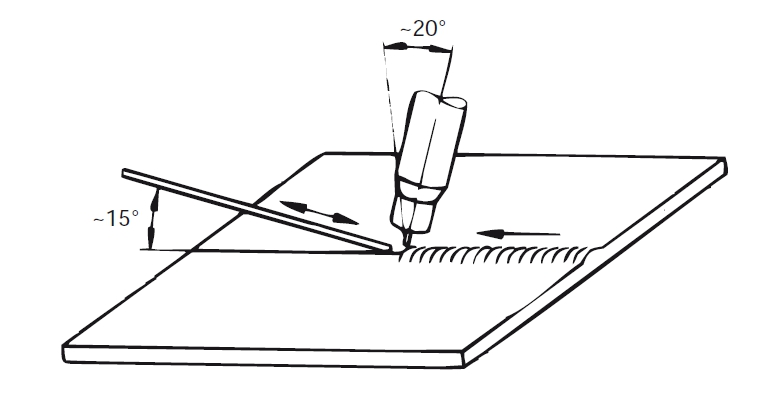

Approche de la torche de soudage TIG

(voir illustration à droite)

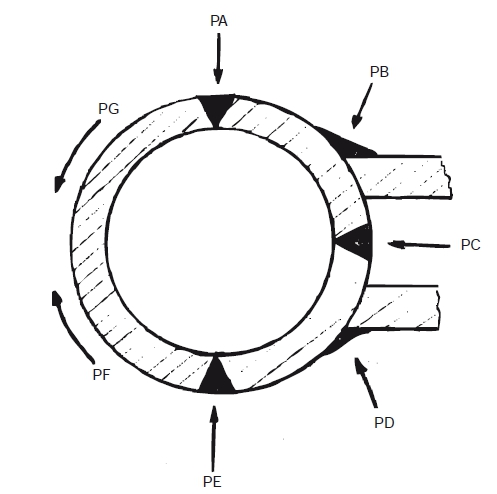

Position de soudage

Selon la norme ISO 6947, les positions de soudage sont désignées par PA – PG. Celles-ci, lorsqu'elles sont vues sur un tuyau depuis le haut (PA), sont disposées dans l'ordre des aiguilles d'une montre par ordre alphabétique. La position PA est ce que l'on appelait auparavant en Allemagne « position horizontale ou à plat ». Suivent ensuite les positions des soudures bout à bout PC (horizontal sur la paroi verticale) et PE (plafond), ainsi que les positions de soudure en angle PB (horizontale) et PD (horizontale / au plafond). Lors du soudage de tôles, PF signifie que le soudage est fait verticalement en montant, PG correspond à la soudure verticale descendante. Sur le tube, cependant, plusieurs positions sont combinées. La position PF s'applique lorsque le tuyau est soudé à partir de la position au plafond sans tourner de part et d'autre. La position PG s'applique au soudage de haut en bas (soudure verticale descendante). Le soudage TIG est possible dans toutes les positions. Les données de soudage doivent être ajustées sur la position comme pour les autres procédés de soudage.

Paramètres de soudage

La limite inférieure de la mise en œuvre du procédé TIG est d'environ 0,3 mm pour le métal, de 0,5 mm pour l'aluminium et le cuivre. Dans la plage supérieure, les limites économiques sont appliquées au maximum. La vitesse de dépôt du procédé n'est pas très élevée. C'est la raison pour laquelle on ne soude souvent que les passes de racine avec le soudage TIG et les couches restantes sont soudées avec d'autres procédés (E, MAG) ayant une performance plus élevée. Lors de la sélection des paramètres de soudage, il faut se rappeler que seule l'intensité de courant est réglée sur le générateur de soudage, la tension d'arc est déterminée par la longueur d'arc que le soudeur maintient. Dans ce cas, la tension augmente avec l'augmentation de la longueur de l'arc. Une intensité de courant de 45 ampères par mm d'épaisseur de paroi s'applique comme valeur de référence pour une intensité de courant suffisante pour la soudure à pleine pénétration, lors du soudage d'acier avec (pôle à) courant continu. Pour le soudage au courant alternatif de l'aluminium, 40 ampères/mm sont nécessaires.

Soudage avec impulsions de courant

Lors du soudage avec courant pulsé, l'intensité de courant et la tension changent constamment au rythme de la fréquence des impulsions entre une faible valeur de base et la valeur d'impulsion supérieure. Sous l'influence du courant d'impulsion élevé, la pénétration est générée dans le métal de base et un bain de fusion en forme de point se forme. Cela commence à se solidifier déjà à partir du bord sous l'action du courant de base inférieur suivant jusqu'à ce que la prochaine impulsion de courant le fonde à nouveau et l'agrandisse. En attendant, l'arc a déjà migré dans la vitesse de soudage, de sorte que le cordon de soudure dans le soudage par impulsions TIG soit formé de nombreux points de soudure superposés. La taille du bain de fusion est, en moyenne, plus petite que dans le cas du soudage avec courant uniforme, de sorte qu'il peut être mieux maîtrisé dans les positions délicates. Néanmoins, une pénétration suffisante est assurée. L'effet que nous venons de décrire ne se produit que si une différence de température suffisante se produit dans le bain de fusion entre la phase de base et la phase d'impulsion. Ceci n'est donné qu'à des fréquences d'impulsion inférieures à environ 5 Hz. Comme inconvénient, on peut mentionner que la vitesse de soudage doit être réduite fréquemment lors du soudage par impulsions. En outre, le soudeur perçoit les pulsations dans la plage de basse fréquence comme un vacillement perturbant de l'arc. Par conséquent, cette variante de soudage TIG est moins utilisée dans le soudage manuel que dans le soudage TIG mécanisé. En effet, pour le soudage manuel, le soudeur a d'autres possibilités pour influencer la maîtrise du bain.

Pour un soudage TIG réussi, vous avez besoin de l'équipement suivant :

- Source de courant de soudage

- Torche de soudage

- Pince de masse

- Électrodes en baguettes

- Outils de soudage

- Vêtements de sécurité

Vous trouverez d'autres informations relatives au soudage TIG dans notre lexique du soudage.