TIG kaynağının temelleri

- TIG kaynağına yönelik bilinmesi gerekenler

- Kaynak katkılarının seçimi

- Koruyucu gaz miktarlarının ayarlanması

- Malzeme yüzeyinin temizlenmesi

- Arkın ateşlenmesi

- TIG torçunun sürülmesi

- Kaynak pozisyonu

- Kaynak parametresi

- Akım palslarıyla kaynak

- Gerekli donanım

TIG kaynağına yönelik bilinmesi gerekenler

İşlenmesi gereken malzemeler, et kalınlıkları ve kaynak pozisyonları dikkate alındığında TIG kaynağı evrensel olarak kullanılabilecek bir kaynak yöntemidir. En yüksek kalitede kaynak bağlantılarının elde edilmesini mümkün kılar. TIG kaynak yöntemi – bu yöntemin tam adı DIN 1910 – bölüm 4 tungsten asal gaz kaynaklarıdır – ABD'de ortaya çıkmıştır ve burada 1936 yılında argon ark kaynağı adıyla tanınmıştır. 2. dünya savaşından sonra Almanya'ya gelmiştir. Almancada Wolfram olarak ifade edilen TIG yöntemi İngilizce konuşan ülkelerde "Tungsten" olarak söylenmiştir. Yöntem, diğer erimeye dayalı kaynak yöntemlerine oranla bir dizi ilgi çekici avantajlar sunmaktadır. Örneğin evrensel olarak kullanılabilmektedir.

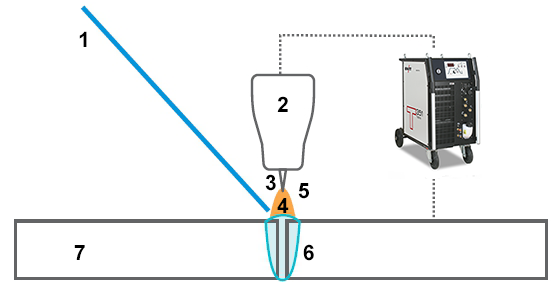

- Kaynak çubuğu

- Torç

- Tungsten elektrot

- Ark

- Koruyucu gaz

- Kaynak banyosu

- Ana metal

Metal bir malzeme erime kaynağına uygun olması halinde bu yöntemle kaynaklanabilir. Ayrıca çok "temiz" bir yöntemdir, çok az çapak ve zararlı maddeler ortaya çıkar ve doğru kullanımda çok kaliteli bir kaynak bağlantısı sağlanır. TIG kaynağının diğer bir önemli avantajı da, eriyen elektrotlarla çalışma yapılan diğer yöntemlere kıyasla sarf malzemeleri ve akım şiddeti uygulanmasının ayrıştırılmış olmasıdır. Kaynakçı bu sayede kendi akımını kaynak görevine en uygun hale getirebilir ve sadece o sırada ihtiyacı olduğu kadar sarf malzeme kullanır. Bu da yöntemin özellikle kök pasolarda ve pozisyon kaynaklarında kullanıma çok uygun hale getirmektedir. Belirtilen avantajlar, TIG yönteminin günümüzde çok sayıda endüstriyel alanda ve bir çok zanaatkar tarafından başarıyla kullanmasını sağlamaktadır. Ancak manüel uygulamada kaynakçının maharetli "ellerine" ve iyi bir eğitime ihtiyaç duymaktadır. Bu kılavuz, yöntemin özelliklerini açıklamak ve belki ihtiyaçları olsa bile kaynak görevlerinde daha kullanmamış olan şirketlerin ilgisini çekebilmek için hazırlanmıştır.

Kaynak katkılarının seçimi

TIG kaynağındaki kaynak sarf malzemesi, genelde çubuk biçiminde bulunur, yöntemin tam mekanik uygulamasında malzeme, tel biçiminde ek bir sürme ünitesi tarafından beslenir. Normalde kaynak sarf malzemeleri ana metalle aynı türden seçilirler. Ancak bazen metalürjik nedenlerden ötürü, sarf malzemenin bazı alaşım elemanlarında ana metalden farklı olması gerekli olmaktadır. Bu örneğin yırtılma dayanımı nedenlerinden ötürü karbon içeren metallerde söz konusudur, ancak mümkün olduğunca oran düşük tutulur. Böyle durumlarda benzer türdeki kaynak sarf malzemeleri söz konusudur. Ancak yabancı türdeki sarf malzemelerin kullanılması da gerekli olabilmektedir. Bu örneğin, östenitik kaynak sarf malzemelerinin veya nikel esaslı alaşımların kullanıldığı, kaynaklanması zor olan C çeliklerin birbiriyle birleştirilmesinde söz konusu olmaktadır. Kaynak sarf malzemesinin çapı, kaynak görevine uygun olarak belirlenmelidir. Malzemenin kalınlığına ve bu şekilde tungsten elektrotunun çapına göre belirlenir. Kaynak çubukları normalde 1000 mm uzunluğundadır. Demetler halinde teslim edilirler ve karıştırılmamaları için her birinin DIN veya bir ticari adla işaretlenmiş olması gerekir.

Koruyucu gaz miktarlarının ayarlanması

Koruyucu gaz miktarı l/dk akış miktarı ile ayarlanır. Bu, kaynak banyosunun boyutuna, elektrot çapına, gaz memesi çapına, memenin ana malzeme yüzeyine doğru mesafesine, ortamdaki hava akışına ve koruyucu gazın türüne göre ayarlanır, ayrıca koruyucu gazlar bölümüne de bakınız. Pratik olarak, koruyucu gaz olarak argon kullanıldığında ve en çok kullanılan 1 ila 4 mm arasındaki tungsten elektrot çaplarında her dakikada bir 5 ila 10 litre koruyucu gaz uygulanması söylenmektedir. Takılı bir biriktirme memesi önündeki orantısal basıncın debisi ölçülerek, akış miktarı dolaylı olarak manometre ile ölçülebilir. Manometrenin cetveli bunun ardından doğrudan l/dk cinsinden kalibre edilir. Cam tüpler ve şamandıra yardımıyla doğrudan torçtaki akan koruyucu gaz akışını ölçen ölçüm cihazları daha hassas sonuçlar verir.

Malzeme yüzeyinin temizlenmesi

İyi bir kaynak sonucu için kaynak bölümündeki kaynak oluk yan duvarlarının ve iş parçası yüzeyinin, kaynağa başlamadan önce iyice temizlenmesi gerekir. Yüzeylerin çıplak metal biçiminde bulunması, gresten, kirden, pastan ve boyadan arındırılmış olması gerekir. Ayrıca mümkünse kav katmanlarının da temizlenmesi gerekir. Çoğu durumda bunun için bir fırça yeterli olmaktadır. Yeterli olmadığı durumda zımparalama veya mekanik yöntemlerle işlem yapılması gerekir. Paslanma dayanıklılığı bulunan malzemelerde sadece paslanmaz çelik fırçalar kullanılmalıdır, aksi halde demir parçaları nedeniyle dışarıdan pas gelebilir ve bunlar yüzeyde kalabilir. Alüminyumda, gözenek oluşma ihtimali nedeniyle, yüzey üzerinde kalın bir oksit katman kalmaması çok önemlidir. Temizlik ve yağdan arındırma için uygun çözücüler kullanılmalıdır. Uyarı: Klor içeren çözücü kullanılması halinde zehirli buharlar ortaya çıkabilir.

İyi bir kaynak sonucu için kaynak bölümündeki kaynak oluk yan duvarlarının ve iş parçası yüzeyinin, kaynağa başlamadan önce iyice temizlenmesi gerekir. Yüzeylerin çıplak metal biçiminde bulunması, gresten, kirden, pastan ve boyadan arındırılmış olması gerekir. Ayrıca mümkünse kav katmanlarının da temizlenmesi gerekir. Çoğu durumda bunun için bir fırça yeterli olmaktadır. Yeterli olmadığı durumda zımparalama veya mekanik yöntemlerle işlem yapılması gerekir. Paslanma dayanıklılığı bulunan malzemelerde sadece paslanmaz çelik fırçalar kullanılmalıdır, aksi halde demir parçaları nedeniyle dışarıdan pas gelebilir ve bunlar yüzeyde kalabilir. Alüminyumda, gözenek oluşma ihtimali nedeniyle, yüzey üzerinde kalın bir oksit katman kalmaması çok önemlidir. Temizlik ve yağdan arındırma için uygun çözücüler kullanılmalıdır. Uyarı: Klor içeren çözücü kullanılması halinde zehirli buharlar ortaya çıkabilir.

Arkın ateşlenmesi

Ark hiçbir zaman ana metalin oluğunun dışında ateşlenmemeli, her zaman ateşleme yeri kaynak sırasında yeniden eriyecek yerin hemen yakınında bulunmalıdır. Kaynağa başlamak için yüksek ısıya ulaşmış ana metal ateşleme noktasında, geri kalan soğuk kütlenin ısı çekişi nedeniyle çok hızlı bir şekilde soğur. Bu hızlı soğumaya bağlı olarak sertleşmeler, olası çatlak oluşumları ve gözenekler meydana gelebilir. Ateşleme doğrudan kaynak dikişinin başlangıcında gerçekleştirildiğinde ve ortaya çıkabilecek kopukluklar hemen yeniden eritilerek hızlı soğuma engellenebilir. Kullanılan eski kaynak makinesinde ateşleme yardımı bulunmadığında (yüksek voltaj pals ateşlemesi) lift arkı kesinlikle istisna olarak kullanılmalıdır. Böyle bir durumda kaynağın başlangıcındaki dikişte bulunan oluk içerisine yerleştirilen bakır plakalar ateşlenir. Buradan ark, hedeflenen kaynak dikişi başlangıcına çekilir ve kaynağa başlanır. Ana metale doğrudan bir temaslı ateşleme uygulandığında, yüksek erime noktası nedeniyle erimeyeceğinden tungsten, kaynaklanan ürüne nüfuz edebilir ve sonrasında tungstende röntgen ışınları büyük oranda emileceğinden burası açık renkte bir nokta olarak görülür.

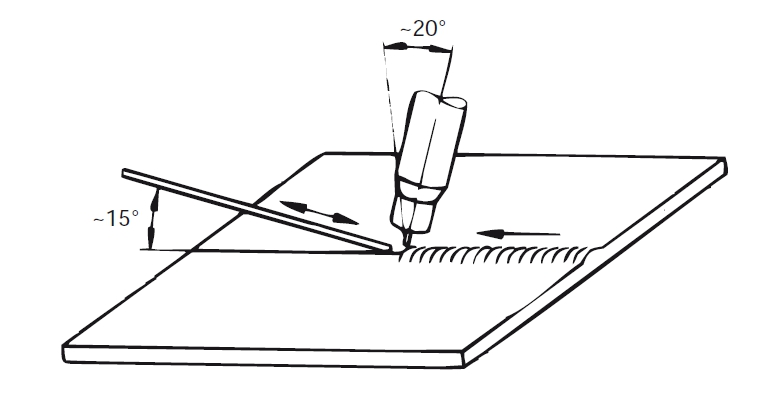

TIG torçunun sürülmesi

(sağdaki resme bakın)

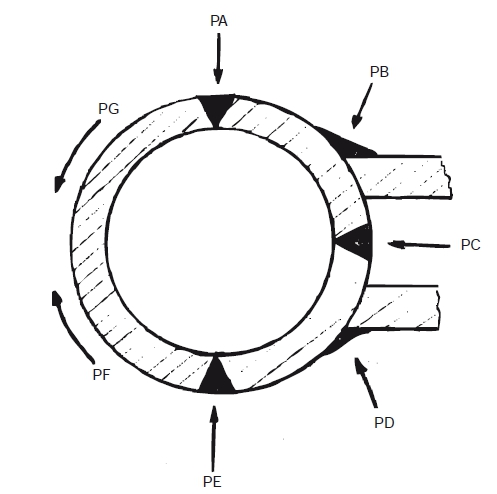

Kaynak pozisyonu

ISO 6947 doğrultusunda kaynak pozisyonlar PA – PG ile tanımlanır. Bunları bir borudan izlendiklerinde yukarıdan bakıldığında (PA) saat yönünde alfabetik olarak düzenlenmişlerdir. PA pozisyonu önceden Almanya içerisinde yatay veya tekne konumu olarak tanımlanmaktaydı. Bunu PC alın kaynak pozisyonları (dik çeperde yatay) ve PE (baş üstü), veya PB köşe kaynağı pozisyonları (yatay) ve PD (yatay/ baş üstü) takip etmektedir. Sacların kaynaklanmasında PF, dik olarak yükselen kaynaklanmayı, PG dikey yukarıdan aşağıya kaynağı ifade etmektedir. Ancak boruda bunun altında daha fazla pozisyon ifade edilmektedir. PF pozisyonu, boru baş üstü pozisyonda, döndürülmeden iki taraftan yükselecek şekilde kaynaklanacağında ve PG pozisyonu, aynı mantıktaki kaynağın yukarıdan aşağı doğru yapılması (dikey yukarıdan aşağıya kaynak) halinde geçerlidir. TIG kaynağı tüm pozisyonlarda yapılabilir. Bu kapsamda kaynak verilerinin, diğer kaynak yöntemlerinde olduğu gibi pozisyona göre belirlenmesi gerekmektedir.

Kaynak parametresi

TIG yönteminin alt kullanılabilirlik sırası çelikte yaklaşık 0,3 mm, alüminyumda ve bakırda 0,5 mm'dir. Üst sınırları ise endüstriyel kullanımdaki sınırlarla belirlenir. Yöntemin dolgu kapasitesi çok yüksek değildir. Bu nedenle genelde sadece TIG kök pasolar kaynaklanır ve geriye kalan pasolarda daha yüksek performanslı diğer yöntemler (örtülü elektrot, MAG) uygulanır. Kaynak parametresi seçiminde, kaynak makinesinde sadece akım şiddetinin ayarlandığı zamanlar hatırlanmalıdır; ark gerilimi, kaynakçının kullandığı ark uzunluğuna göre hesaplanır. Bu kapsamda ark uzunluğu arttıkça gerilimin de artması söz konusudur. Doğru akımla (- kutup) çeliğin kaynaklanması sırasında her bir mm et kalınlığı için 45 amper akım şiddeti, tek paso kaynak için yeterli akım şiddetini oluşturur. Alüminyumda uygulanan alternatif akım kaynağında 40 amper/mm gereklidir.

Akım palslarıyla kaynak

Pals biçimindeki akımla kaynak sırasında akım şiddeti ve gerilim pals frekansının ritmine göre, düşük temel değer ile yüksek pals değeri arasında sürekli olarak değişir. Yüksek pals akımının etkisi altında, ana metalde kaynak nüfuziyeti oluşturulur ve nokta biçiminde bir kaynak banyosu elde edilir. Bir sonraki akım palsı yeniden eriyene ve büyüyene kadar pals akımı, sonradan oluşan ana akımın etkisi altında, kenardan itibaren katılaşmaya başlar. Ancak bu arada ark kaynak hızında yeniden hareket eder, bu şekilde TIG pals kaynağında, çok sayıda birbirini örten kaynak noktasıyla kaynak dikişi oluşur. Bu noktada kaynak banyosunun çapı aynı biçimdeki akımla yapılan kaynaktan daha küçüktür, bu şekilde pozisyon kaynakları daha kolay bir şekilde uygulanabilir. Buna rağmen yine de yeterli kaynak nüfuziyeti sağlanır. Ancak belirtilen etki sadece, kaynak banyosunda, ana faz ile pals fazı arasında yeterli sıcaklık farkı olduğunda oluşur. Bu da ancak yaklaşık 5 Hz altındaki pals frekanslarında mümkündür. Olumsuz bir nokta olarak, kaynak hızının pals kaynağında birkaç kata kadar düşmesi gerektiği belirtilebilir. Aynı zamanda kaynakçı düşük frekans aralığında palslamayı, arkın rahatsız edici titremeleri olarak hisseder. Bu nedenle TIG kaynağının bu yöntemi, kaynakçının mekanik TIG kaynaklarına oranla daha fazla banyo hakimiyetinin olduğu manüel kaynaklarda daha az kullanılmaktadır.

Başarılı TIG kaynakları için aşağıda belirtilen donanımlara ihtiyacınız vardır:

- Güç kaynağı

- Torç

- İş parçası mengenesi / şase pensesi

- Çubuk elektrotlar

- Kaynak takımları

- İş güvenliği giyimi

TIG kaynağı konusuna yönelik ayrıntılı bilgileri Kaynak sözlüğü içerisinde bulabilirsiniz.