Le basi della saldatura MIG/MAG

- Indicazioni generali sulla saldatura MIG/MAG

- Tipo di corrente

- Suggerimenti per una corretta saldatura MIG/MAG

- Accensione dell’arco

- Posizionamento della torcia

- Termine della saldatura

- Parametri di saldatura

- Attrezzatura necessaria

Informazioni generali

Il nuovo termine generico conforme alla normativa ISO 857-1 per tutti i processi di saldatura ad arco, in cui viene fuso un filo di saldatura in gas di protezione, è la saldatura ad arco con elettrodo di metallo in gas di protezione (Processo n. 13). In Europa il termine generico usato in precedenza era saldatura ad arco con gas di protezione. La normativa ISO spiega il processo basandosi sulla traduzione inglese: saldatura ad arco con elettrodo di metallo che impiega un filo di saldatura, in cui l’arco ed il bagno di saldatura vengono protetti dall’atmosfera grazie ad una protezione di gas fornita da una fonte esterna. In base al tipo di gas di protezione utilizzato si può parlare di saldatura con elettrodo di metallo in gas inerte (MIG), processo n. 131, se viene impiegato un gas inerte e di saldatura con elettrodo di metallo in gas attivo (MAG), processo n. 135, se viene utilizzato un gas attivo.

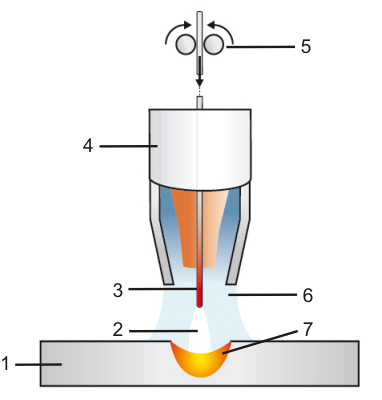

Nella normativa ISO 857-1 vengono enumerate ulteriori varianti: saldatura con filo animato in gas attivo (processo n. 136), saldatura con filo animato in gas inerte (processo n. 137), saldatura MIG/Plasma (processo n. 151) e saldatura elettrica con gas (processo n. 73). Caratteristica della saldatura MIG/MAG è che il filo di saldatura, alimentato da una delle bobine tramite un motore di alimentazione, viene alimentato con corrente mediante l’ugello porta corrente appena prima dell’uscita dalla torcia, in modo tale che l’arco possa innescarsi tra l’estremità del filo di saldatura ed il pezzo da lavorare. Il gas di protezione fuoriesce dal rispettivo ugello che circonda in modo concentrico il filo di saldatura.

In tal modo il materiale di saldatura viene protetto dalla possibile penetrazione di gas atmosferici come ossigeno, idrogeno e azoto. Il gas di protezione possiede oltre alla funzione protettiva anche altre funzioni. Poiché esso determina la composizione dell’atmosfera dell’arco, ne influenza anche la conduttività elettrica e di conseguenza le caratteristiche di saldatura. Inoltre il gas di protezione influenza la composizione chimica del materiale di saldatura attraverso i processi di fusione e possiede dunque anche un effetto metallurgico.

- Pezzo da lavorare

- arco

- Filo di saldatura

- Ugello guidagas

- Alimentazione del filo

- Gas di protezione

- Bagno di fusione

Tipo di corrente

Ad eccezione di alcuni nuovi casi, la saldatura MIG/MAG viene effettuata con corrente continua, dove il polo positivo della fonte di corrente si trova sull’elettrodo ed il polo negativo sul pezzo da lavorare. Con alcuni fili animati è possibile saldare talvolta anche con la polarità opposta. Recentemente è stata impiegata per casi molto speciali, ad esempio per la saldatura MIG di lamiere di alluminio estremamente sottili, anche la corrente alternata.

Suggerimenti per una corretta saldatura MIG/MAG

Il saldatore MIG o MAG necessita di una buona formazione, non solo per la saldatura pratica, ma anche per quanto concerne le peculiarità teoriche del procedimento. Ciò è particolarmente importante per evitare di commettere errori.

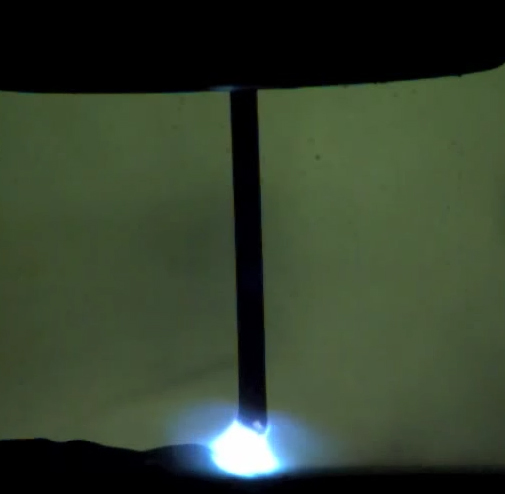

Accensione dell’arco

Dopo aver azionato l’interruttore della torcia, il filo di saldatura si mette in movimento con la velocità impostata in precedenza.

Contemporaneamente il filo di saldatura viene messo sotto corrente mediante il relè a corrente e il gas di protezione inizia a fluire. Al contatto con la superficie del materiale si verifica un cortocircuito. A causa dell’elevata intensità della corrente sulla punta dell’elettrodo, il materiale inizia ad evaporare in corrispondenza del punto di contatto e l’arco si accende.

Con velocità di avanzamento del filo elevate, l’arco ancora debole potrebbe essere nuovamente interrotto a causa del materiale del filo alimentato, consentendone l’accensione definitiva solo dopo il secondo o terzo tentativo.

Dunque è opportuno effettuare l’accensione con una velocità di avanzamento ridotta e solo quando l’arco è stabile aumentare la velocità di avanzamento del filo. I moderni impianti MIG/MAG consentono di impostare una cosiddetta "velocità di avvicinamento del filo".

L’accensione non deve mai avvenire all’esterno del giunto e solo nei punti che vengono fusi immediatamente di seguito. Con punti di accensione non ricoperti dalla saldatura potrebbe verificarsi la formazione di cricche, a causa dell’elevata velocità di raffreddamento di tali punti riscaldati in maniera limitata.

Posizionamento della torcia

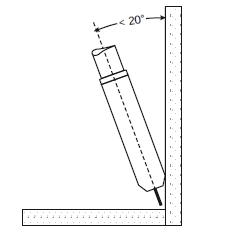

La torcia viene inclinata nella direzione di saldatura di circa 10° - 20° e può essere posizionata a rovescio o diritta. La torcia deve trovarsi ad una distanza tale dal pezzo da lavorare, che l’estremità libera del filo, ossia la distanza tra l’angolo inferiore dell’ugello porta corrente e il punto iniziale dell’arco, sia pari a circa 10 - 12 x diametro del filo [mm]. Se la torcia è eccessivamente inclinata, sussiste il pericolo che l’aria venga aspirata nella guaina di gas di protezione.

Solitamente per la saldatura con fili pieni la torcia viene posizionata diritta, mentre quando si utilizzano fili animati che producono scorie si predilige il posizionamento a rovescio. La torcia viene normalmente posizionata leggermente a rovescio anche nella posizione PG. La saldatura con cordone verticale discendente (pos. PG) viene impiegata principalmente per lamiere più sottili.

Con le lamiere più spesse sussiste il pericolo che si verifichino errori di fusione a causa del materiale di saldatura che precede la torcia. Gli errori di saldatura dovuti a materiale di saldatura che precede la torcia possono verificarsi anche in altre posizioni, nel caso la saldatura venga eseguita con velocità di saldatura troppo ridotte. Dunque è necessario evitare il più possibile di compiere ampie oscillazioni, ad eccezione della posizione PF. La forma standard di un movimento oscillatorio è il triangolo aperto.

Termine della saldatura

Al termine del cordone l’arco non deve essere spento improvvisamente e la torcia non deve essere allontanata dal cratere finale. Soprattutto con le lamiere più spesse, dove all’interno di grandi cordoni possono formarsi crateri finali, si consiglia di estrarre lentamente l’arco dal bagno o, se l’impianto utilizzato lo consente, di impostare un programma di riempimento del cratere finale. Nella maggior parte degli impianti è possibile impostare anche un tempo specifico del postflusso del gas di protezione, in modo che il materiale di saldatura fuso rimasto possa solidificarsi sotto la guaina formata dal gas di protezione. Questo procedimento è efficace solo se anche la torcia viene tenuta per alcuni secondi sull’estremità del cordone.

Parametri di saldatura

Il limite inferiore per il possibile utilizzo del procedimento per i giunti saldati di testa con l’acciaio non legato è di circa 0,7 mm, con l’acciaio inossidabile è di 1 mm e con i materiali di alluminio è pari a circa 2 mm. I punti di giunzione e le lamiere sottili vengono saldati principalmente con short arc (arco corto) o con il livello inferiore di potenza del pulsed arc (arco pulsato). Per le passate di riempimento e quelle finali e le saldature di rinforzo su lamiere più spesse viene impostato uno spray arc (arco a spruzzo) o un long arc (arco lungo) con una potenza più elevata.

Questi lavori di saldatura possono essere eseguiti senza spruzzi anche con il pulsed arc. Il saldatore può leggere i valori della corrente e della tensione che ritiene necessari sugli strumenti di misurazione per lo più integrati negli impianti. Con la saldatura a impulsi gli strumenti di visualizzazione indicano il valore aritmetico medio dei valori della corrente e della tensione dell’arco risultante dalla fase a impulsi e dalla fase base alla frequenza dell’impulso impostata.

Dunque le tabelle possono anche ricoprire la funzione dei valori di riferimento per la saldatura MIG/MAG pulsato. Se non sono installati apparecchi di misurazione, è possibile effettuare i rilevamenti con apparecchi di misurazione esterni oppure il saldatore deve fare riferimento alla velocità di avanzamento del filo riportata nelle tabelle. La lunghezza corretta dell’arco deve essere impostata in funzione di ciò che il saldatore vede e sente.

Per il successo della saldatura MIG/MAG è necessaria la seguente attrezzatura:

- Fonte della corrente di saldatura

- Torcia

- Morsetto per pezzo da lavorare/pinza di massa

- Attrezzi di saldatura

- Abbigliamento protettivo da lavoro

Ulteriori informazioni sulla saldatura MIG/MAG sono riportate nel nostro Glossario della saldatura.